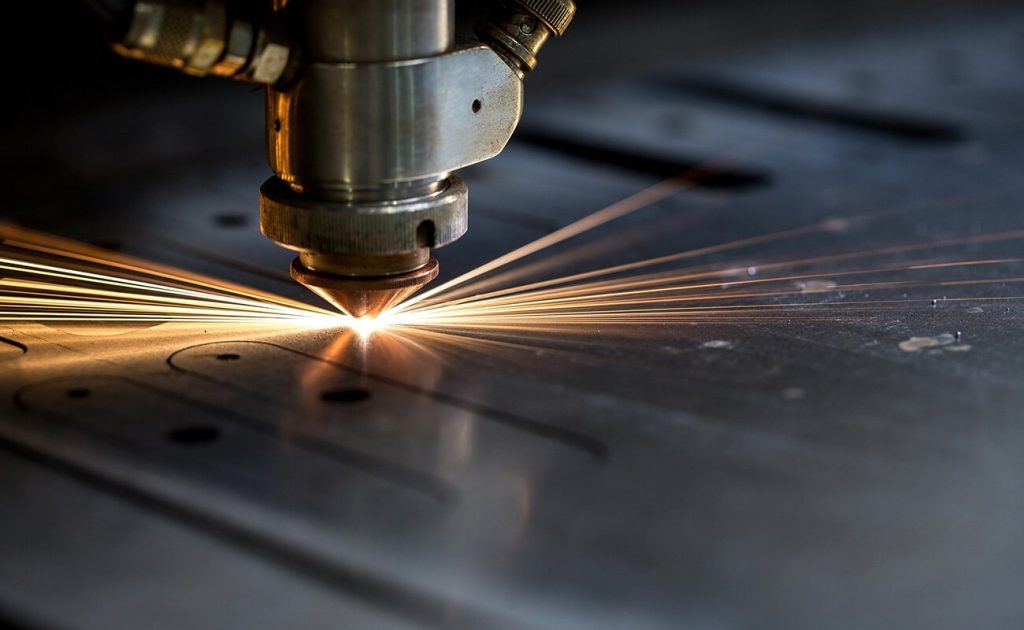

在现代金属加工领域,激光切割凭借其高精度、高效率和自动化程度高的优势,广泛应用于不锈钢、碳钢、铝等材料的加工。然而,要想保证切割边缘光洁、无氧化变色,氮气作为辅助气体的选择至关重要。相较于压缩空气或氧气,纯氮气在切割过程中不仅能有效隔绝氧化反应,还能保护切割边缘组织,提升成品质量。

那么,为什么激光切割如此依赖氮气的纯度与压力?关键在于不同材料对切割环境有不同要求。例如,不锈钢若在有氧气的环境下切割,易发生氧化发黄,影响焊接质量和成品外观。而氮气作为惰性气体,不参与燃烧或氧化反应,是理想的保护性气源。此外,高纯度氮气还能显著降低喷嘴堵塞与飞溅问题,延长激光设备寿命。

对于正考虑建立自有氮气供应系统的工厂而言,本篇文章将详细解析氮气纯度、输出压力与流量需求的匹配逻辑,帮助您评估现有切割工艺的气源瓶颈,判断是否应当引入工业氮气发生器替代传统的瓶装或液氮配送方式,从而实现安全、稳定、经济的长期供气策略。

一、关键指标1:氮气纯度

在激光切割工艺中,氮气作为辅助气体不仅起到吹渣的作用,更重要的是防止氧化反应,从而确保切割边缘光洁、无变色。氮气的纯度越高,切割质量越好,返工率越低,特别是在高端材料和出口产品的加工中,纯度已成为不可妥协的核心指标。

1. 常见材料对应的氮气纯度要求

| 材料类型 | 推荐氮气纯度范围 |

| 不锈钢(薄板/厚板) | ≥99.99% |

| 铝合金/钛合金 | ≥99.995% |

| 镀锌板/冷轧板 | ≥99.9% |

✅ 说明:氮气纯度不足可能导致切缝边缘泛黄、碳化、毛边明显,严重影响外观质量及后续焊接、涂装工序。

2. 纯度不足的常见影响

发黄与变色:金属表面在切割高温下若氮气中夹带氧气,会发生氧化反应。

毛边与挂渣:氮气中氧含量超标,喷嘴出口处形成的等离子状态不稳定,导致切割面不干净。

切割效率下降:切割参数需因应氧气干扰降低功率与速度,浪费加工时间。

返修率升高:特别是在出口工件与外观件加工中,会严重拉低成品率,影响企业成本。

3. 如何选择满足纯度要求的 PSA 模块

PSA(变压吸附)氮气发生器可通过以下方式实现高纯度输出:

双级提纯模块:在一段基础 PSA 制氮基础上,增加第二级高纯提纯装置(可达 99.995%)。

尾气回收回注系统:利用未吸附完的尾气进行反吹回收,提高产氮效率同时避免纯度波动。

填装高品质碳分子筛(CMS):通过优化填装密度与气流均匀度,有效提升氮气浓度输出上限。

4. 高端设备推荐配置:在线纯度监控系统

在 ≥99.99% 的纯度应用场景中,推荐加装在线氮气纯度分析仪:

检测方式:热导式、氧化锆传感器、电化学式等;

数据输出:24小时实时显示与报警联动;

联动功能:当纯度低于设定值时,自动停机或切换备用气源,确保切割品质与人员安全。

✅ 适用场景:3kW 以上高功率激光器、出口级精密加工、铝/钛切割工厂、医用器械制造企业。

二、关键指标 2:输出压力

激光切割对氮气的“纯度”决定切割质量,而“压力”则直接影响气流速度、吹渣效率和切口断面光洁度。特别是在加工厚板或高反材料时,氮气压力往往比流量更重要。选型时若忽视压力匹配,极易导致工艺不稳定,产能受限。

1. 激光设备对压力的基本需求

| 材料 & 加工类型 | 推荐输出压力范围 | 切割目的说明 |

| 薄板(≤3mm) | 8~12 bar | 主要为吹渣和防止氧化反应 |

| 中厚板(4~12mm) | 12~16 bar | 保证切割断面整洁,减少挂渣 |

| 厚板或高反光材料(铝、铜) | 15~20 bar | 防止喷嘴熔渣反弹,保障切割透彻性 |

✅ 说明:切割头喷嘴越小、功率越高,对气压的要求越苛刻。特别是高精度切割场景中,气压波动会直接影响焦点清晰度与边缘熔蚀。

2. 为什么普通氮气钢瓶无法长期稳定提供高压?

传统钢瓶或液氮配气站常见问题:

瓶压下降快:随着使用时间推移,瓶内压力逐渐不足,影响喷嘴端吹气速度。

供气间断:更换钢瓶过程中需停机,造成产线节拍不稳定。

安全隐患大:高压钢瓶操作频繁且有倾倒、爆裂等风险。

无法远程控制:气压不可视,不利于精准管理与联动。

❌ 实际后果:气压波动 → 喷嘴堵塞/回火 → 切割表面粗糙、甚至需返工。

3. PSA 氮气系统如何满足激光切割压力需求?

现代 PSA 氮气发生器可通过“主机出气 + 高压氮气增压机”组合实现高压供气:

一级出气压力:通常在 0.610 bar,适合中薄板直接使用。

配套增压系统:采用油润滑/无油活塞式增压机,将氮气压升至 1.520 bar,满足厚板工艺需求。

可选恒压输出模块:结合自动调压阀,维持切割喷嘴前端气压稳定在 ±0.5 bar 以内。

建议:切割厚板、铝板、钛合金等材料时,应配备带储气罐与双级增压单元的 PSA 机组,确保长时间高压稳定输出。

4. 配置建议与工艺匹配参考

| 切割材料类型 | 推荐设备配置 | 关键提示 |

| 一般薄板(碳钢、不锈钢 ≤3mm) | PSA主机(无增压)+在线纯度监控 | ≥99.99%氮气,8~10bar稳定输出 |

| 中厚板(不锈钢、铝合金 4~10mm) | PSA主机 + 单级氮气增压机 + 储气罐 | ≥15bar,确保气流贯通切缝区域 |

| 高功率激光器 + 高反材料 | PSA双级高纯模块 + 增压机 + 精密调压阀 | 氧残≤1%,压力稳定性 < ±0.3bar |

三、关键指标 3:流量

氮气流量是保障激光切割效率和切口质量的关键变量之一。不同功率的激光设备、不同切割材料及厚度,对流量的要求存在显著差异。确保稳定、足额的流量供给,是避免断气、过烧、起渣等质量问题的基础。

1. 不同激光功率对流量的对应关系

激光器功率与氮气瞬时流量成正比,常用估算参考如下:

| 激光器功率 | 推荐氮气流量范围 | 单位说明 |

| 1kW | 200–300 L/min | 薄板(<3mm)常规切割 |

| 3kW | 600–900 L/min | 中厚板(3–8mm) |

| 6kW | ≥1500 L/min | 厚板/高强度合金材料 |

| ≥10kW | ≥2000 L/min(需冗余设计) | 精密切割、高速穿孔 |

单位换算提示:1 Nm³/h = 16.67 L/min,部分厂家用 Nm³/h 表示流量。

2. 动态切割 vs 连续切割:流量稳定性更关键

动态切割场景(高速轮廓变速、小圆孔、高频穿刺):瞬时气体波动大,需系统具备快速调节能力。

连续切割场景(大幅面、自动上下料):需长时间保持流量恒定,避免气压回落导致加工不良。

若使用钢瓶供气,因流量不均与瓶压衰减,极易导致出气不稳,建议采用 PSA 系统 + 缓冲罐组合方案提升气源响应速度与容量缓冲能力。

3. 流量不足的后果分析

❌ 切割失败:穿孔不完整或打断,工件报废;

❌ 过烧发黄:断面炭化、热影响区扩大;

❌ 频繁停机:系统报警、激光器保护机制启动。

建议:根据激光功率选型时,应预留**≥20%流量冗余**,并在多工作位/多机联动时配置集中供气管网或大容积缓冲罐。

四、如何根据设备与材料选择合适的氮气发生器?

在激光切割应用中,选择合适的氮气发生器不仅关系到是否“能用”,更影响切割品质、设备匹配度及生产效率。应综合考虑激光设备功率、切割材料种类、工艺节拍、运行频率等因素,选择最适配的供气方案。

1. 按照激光功率推荐配置(2kW / 4kW / 6kW / 10kW)

不同功率的激光器对应不同流量与纯度需求,参考如下:

| 激光器功率 | 推荐流量配置 | 建议氮气纯度 | 推荐机型 | 备注 |

| 2kW | ≥200 L/min | ≥99.99% | 单塔 PSA标准型 | 适合不锈钢薄板切割 |

| 4kW | ≥400–600 L/min | ≥99.995% | 双塔高纯 PSA | 适合碳钢、不锈钢混合工况 |

| 6kW | ≥900–1200 L/min | ≥99.995% | 两级精提 PSA + 缓冲罐 | 满足高频连续切割 |

| 10kW+ | ≥1500 L/min | ≥99.999% | 高阶集成式 PSA系统 | 推荐配置多气源并联或集中供气站 |

✅ 建议:≥6kW激光设备应使用支持在线纯度监测 + PLC控制的高端氮气发生器,确保品质一致性。

2. 单工位 vs 多工位气源部署策略

单机独立式:适合单台激光机,配置灵活,便于控制;

多工位统一供气:适合多台激光设备集中作业,推荐使用母机+分支供气站方案,统一控制压力与纯度,更便于自动化管理。

多工位联机建议配合环形气路 + 气体均压模块,避免远端掉压或纯度不一致。

3. 多种材料混切场景的选型建议

若涉及碳钢、不锈钢、铝合金等材料混合切割,氮气发生器需满足以下条件:

氮气纯度动态可调(99.99%~99.999%)

快速升压回压能力(≥15 bar)

自动记录切割任务与气体使用曲线(适配MES系统)

配置建议:高纯度 PSA 模块 + 氮气缓冲罐 + 在线氧分析仪。

4. 激光机智能联动控制建议

选型时优先考虑支持与激光系统联动的氮气设备,实现:

开机自动供气、关机自动停气;

按任务切换自动调整气体流量/纯度;

系统故障自动报警(压力过低/纯度偏差)。

建议配套:PLC控制系统 + 触控HMI界面 + 氧含量在线监控模块。

五、实际应用案例分析

实际应用场景能直观反映氮气发生器在激光切割中的优势,包括切割效率、气体成本、系统稳定性及认证合规性。以下三个真实案例展示了不同类型企业在升级氮气系统后的具体收益。

✅ 案例 1:不锈钢加工厂升级至15bar高压双级PSA,切割效率提升30%

背景:某钣金制造企业原采用普通瓶装氮气,瓶压无法长期稳定提供 ≥12bar 的气源,导致切割过程频繁中断。

解决方案:升级为双级精提 PSA 氮气系统 + 高压储气罐,输出稳定达到 15bar,并配套自动调压和纯度监控模块。

实施效果:

不锈钢厚板切割断面更加光洁,毛边明显减少

激光机出光连续性提升,切割效率提升 30%+

免去频繁更换瓶气,提高操作人员安全系数

适用建议:4~10kW 激光器、不锈钢/铝合金厚板切割场景

✅ 案例 2:三台激光设备共用集中供气系统,每月节省气瓶费用¥10,000+

背景:某机械加工车间配有3台激光机,原采用多瓶氮气并联供气,不仅布线复杂、切换频繁,还存在瓶压不均导致纯度波动的问题。

解决方案:

采用母站+管道分区集中供气方式

主站配置 45Nm³/h PSA 系统 + 氧含量在线分析仪

每台激光器配设稳压调节装置,实现独立供气控制

经济效益:

每月减少瓶装氮气更换频率约 70 次

直接节省氮气费用 ¥10,000+,同时减少人工值守

实现“一机多工位”共享式气源部署

适用建议:中型企业、激光机集中布置的多工位加工车间

✅ 案例 3:出口客户引入高纯度氮气系统,满足欧盟焊接认证要求

背景:一家从事汽车零部件焊接出口的企业,在出口前需要通过 ISO 3834、EN 15085 等欧标焊接认证,要求焊接保护气体纯度 ≥99.999%。

解决方案:

采用高精度双塔 PSA 模块 + 多级精提系统

出口管道配套高精氧分析仪(在线+离线)

气源系统自动记录每批纯度报告,便于交付溯源

成果效果:

所有出口产品顺利通过欧盟客户气体合规测试

公司在招标中以“自主供气+全流程监控”加分20+

气体系统成为认证流程的核心硬件保障

适用建议:出口型企业、高端制造业、精密焊接工厂

结论

为激光切割选择合适的氮气发生器取决于三个关键参数:纯度、压力和流量。不锈钢和铝合金等不同材料需要纯度≥99.99% 的氮气,而切割较厚或密度较大的基材则需要 15-20 巴之间的稳定输送压力。此外,随着激光功率的增加(如 6 千瓦、10 千瓦),氮气流量需求可能超过 1000 升/分钟,因此稳定的动态供应对于边缘质量、生产率和设备安全至关重要。

为了满足这些严格的要求,MINNUO 为工业切割环境量身定制了高性能 PSA 制氮系统。其解决方案具有双级净化模块、与 PLC 相连的纯度监控、自动排水和高压增压器,即使在激光工作负荷高峰时也能确保可靠的气体供应。无论是配置单个工作站还是共享多单元管道,MINNUO 都能帮助您优化氮气输出,使其与切割工艺相匹配–高效、安全并具有扩展空间。