随着现场制氮需求的快速增长,膜氮气发生器因其高效、简便、可靠的特性,逐渐成为制氮解决方案的重要选择之一。本文将围绕膜分离技术的工作原理、气体行为差异及应用优势进行系统解析,帮助用户深入了解膜制氮系统的实际应用价值。

相比传统的变压吸附(PSA)或低温分离技术,膜分离具备天然除湿、节能降耗、连续稳定运行、结构轻巧、适应恶劣环境等多重优势,尤其在中小流量、高连续性运行场景中表现突出,成为众多行业青睐的制氮方案。

如果您正在寻找一套高效、灵活、低维护的制氮系统,或者想了解膜技术背后更深层的科学逻辑与实际应用潜力,本文将为您提供清晰、系统且极具参考价值的专业解读。

一、膜氮气发生器基本构造简介

膜氮气发生器作为一种高效、紧凑、低维护的气体分离设备,其整体结构虽简洁,但核心组件与技术逻辑非常精密。正确理解其基本构造,有助于用户在选型、使用及维护过程中做出科学判断。

必需的配套设备:压缩机(提供原料气压力)

压缩机的作用:提供连续、稳定且具有一定压力(通常为0.3~1.0MPa)的压缩空气作为膜分离的原料气。

对压缩空气的要求:需先经过过滤除油、除水、除尘等预处理,以确保膜模块长期稳定运行,避免污染和堵塞。

核心指标:流量、稳定性、干燥度,直接影响膜的使用寿命和制氮效果。

✅ 简要理解:膜氮气发生器本身并不主动产生空气压力,必须依赖前端高品质压缩机的供气支撑,才能完成后续的分离过程。

关键组件:膜模块(成千上万根中空聚合物纤维组成)

膜模块核心组成:\n成千上万根中空纤维状聚合物膜整齐排列,形成高密度膜束,封装在保护壳体中。

纤维数量优势:大量细密纤维能同时提供巨大的渗透面积,提高单位体积下的气体处理效率。

模块可扩展性:根据用气量大小,可以灵活选择单根膜束、小型膜组或多组并联膜系统,具备很高的定制灵活性。

✅ 简要理解:膜模块就是气体分离的“核心战场”,数量越多、排布越合理,分离效果越好。

膜纤维的微观结构特性:分子筛选机制

原理:每根膜纤维壁上布满极微小孔隙,具有选择性通透性。

筛选机制:基于气体分子的分子大小与溶解-扩散速率差异,不同气体以不同速度通过膜壁:

水蒸气(H₂O):最快,迅速穿透;

氧气(O₂):次快,可逐步穿透;

氩气(Ar)、氮气(N₂):渗透速度极慢,主要被留在纤维内部。

最终结果:水蒸气和氧气被优先排出,留下高纯度氮气。

✅ 简要理解:膜纤维就像智能筛网,能自动筛出不同成分,实现无需复杂机械切换的连续气体分离。

| 组件 | 主要作用 |

| 压缩机 | 提供源源不断的高压空气 |

| 预处理系统 | 清除杂质,保护膜组件 |

| 膜模块(中空纤维) | 执行气体分离任务,筛选氮气 |

| 控制系统(可选) | 监控压力、流量、温度,提升系统运行稳定性 |

补充:膜氮气发生器系统设计注意点

需保证压缩空气入口洁净干燥,减少水分对膜材料的长期损伤;

设计应兼顾膜组件易拆卸、更换方便,方便维护周期优化;

多模块并联需合理分配进气量,避免负载不均导致膜效率下降。

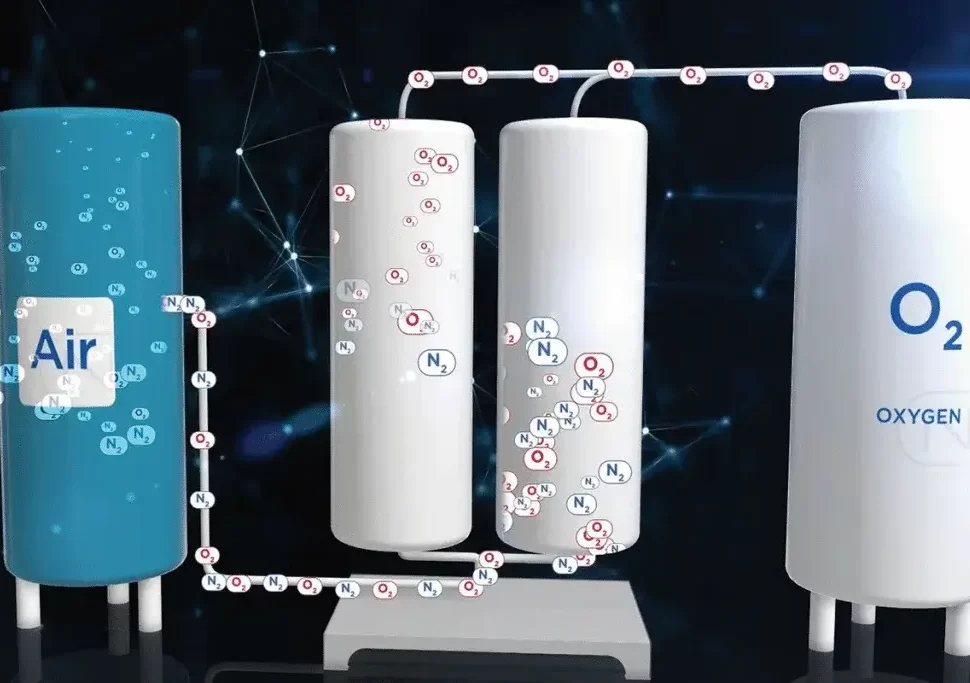

二、膜分离的工作原理详解

膜氮气发生器能够高效地从空气中分离出氮气,关键在于其内部膜组件独特的物理分离机制。整体过程可分为三个核心环节,各环节之间紧密联动,保证连续、稳定、高纯度氮气输出。

3.1 空气供应与进入膜组件

压缩空气来源:

原料空气需首先通过压缩机进行增压,通常达到0.3~1.0MPa,提供足够动力以推动气体通过膜组件。

前端气源预处理:

压缩空气进入膜模块前,必须经过严格的前置过滤系统,包括除油、除尘、除水等步骤。

目的:保护膜纤维,避免油分、水分、颗粒物堵塞或破坏微孔,延长膜使用寿命。

进入膜模块:

经过净化的高压空气被均匀送入装有成千上万根中空聚合物纤维的膜模块,开始分离过程。

✅ 核心理解:气源的清洁程度直接决定膜分离系统的稳定性与最终出气品质。

3.2 渗透(Permeation)机制

膜分离的本质依赖于不同气体在膜纤维壁上的渗透速率差异,主要与气体分子大小、溶解度及扩散速度相关。

水蒸气(H₂O):

分子体积小、扩散速度极快;

优先穿过膜壁,很快被排除到膜组件外。

氧气(O₂):

分子体积适中、扩散速度较快;

能够较快渗透并随着水蒸气一同排出,但略慢于水蒸气。

氩气(Ar)与氮气(N₂):

分子体积较大,扩散速度缓慢;

大部分氮气及部分氩气被滞留在膜纤维内部,不易通过膜壁。

✅ 核心理解:不同气体“逃跑”的速度不同,膜组件实际上是利用这种自然扩散差异实现选择性分离。

3.3 气体流向分离

外排通道(穿透气):

渗透出的水蒸气和氧气被引导排出膜壳体,并被安全释放或集中处理;

这一部分通常通过单独管道排出,避免污染产气。

产气通道(留存气):

留在膜纤维内、未被渗透出去的氮气(N₂),经过内部收集,形成最终输出的产品气;

根据应用需求,可调节膜数量、气流速度,实现不同纯度(一般90%~99%)的氮气输出。

✅ 核心理解:膜模块内部实际上形成了两个独立气流方向,分别收集不同成分,从而实现气体高效分离。

| 步骤 | 过程描述 | 关键控制点 |

| 空气供应 | 高压洁净空气送入膜组件 | 压缩机输出稳定,气源洁净干燥 |

| 渗透筛选 | 利用气体分子扩散速率差异,水蒸气与氧气优先穿透膜壁 | 膜纤维质量、排放通道畅通 |

| 气流分离与收集 | 渗透气排出,留存氮气收集成产品气 | 氮气收集系统密封性与流量控制 |

三、膜分离过程中各气体行为差异解析

在膜氮气发生器中,不同气体由于分子大小、溶解度及扩散速率不同,其穿透膜纤维的速度与处理方式存在显著差异:

水蒸气(H₂O)

渗透速度极快,几乎瞬间通过膜壁,因此被迅速排出系统,起到天然除湿效果。

氧气(O₂)

渗透速度较快,部分被排出,少量残留。通过精准控制流量,可进一步提升产氮纯度。

氩气(Ar)

渗透速度较慢,大部分滞留在膜内,但部分随氮气一同输出,轻微影响氮气纯度。

氮气(N₂)

渗透速度最慢,主要被留存在中空纤维内,被最终收集作为产品气输出。

| 气体 | 渗透速度 | 处理方式 |

| 水蒸气(H₂O) | 极快 | 快速排出 |

| 氧气(O₂) | 较快 | 排出或轻微残留 |

| 氩气(Ar) | 慢 | 留存,部分随氮气一起输出 |

| 氮气(N₂) | 最慢 | 主体留存,被收集作为产气 |

四、膜技术的主要优势总结

膜分离技术作为先进的气体分离手段,在实际应用中展现出多方面的优势:

干燥氮气输出

由于水蒸气分子优先快速渗透排出,膜技术在分离过程中天然完成了空气干燥,无需额外除湿设备,特别适合对气体干燥度要求高的行业。

节能降耗

用户可根据实际需求选择不同纯度输出,低纯度应用时可大幅减少压缩气量,降低能耗,优化运行成本。

无需复杂循环切换系统

与传统PSA变压吸附不同,膜系统实现连续流动分离,无阀门切换动作,系统简洁、运行稳定、维护需求低。

结构紧凑,占地小,维护简单

膜氮气发生器整体模块化设计,设备体积小、重量轻,安装灵活,适合空间受限或机动部署场景,且易于日常保养。

适应恶劣环境

无论是在高湿、高温的沿海作业区,还是在温差巨大的野外环境中,膜技术均能保持高效运行,适应性极强。

✅ 总结:膜技术凭借其高效、节能、可靠、灵活的特性,成为当今多行业高效制氮应用的首选方案。

膜技术应用场景推荐图表

| 应用场景 | 主要需求 | 膜技术优势体现 |

| 海上石油平台 | 防爆惰性气体供应,抗腐蚀,连续稳定 | 模块紧凑防腐蚀,无需循环切换,稳定可靠 |

| 食品包装生产线 | 氮气置换保鲜,要求干燥高纯氮气 | 天然除湿,输出高干燥氮气 |

| 制药与生物工程 | 氮气保护,防止药品氧化污染 | 连续供气,纯度灵活可调 |

| 电子半导体制造 | 氮气环境保护,避免湿气与氧侵蚀 | 高干燥度氮气输出,连续运行无中断 |

| 高原野外作业 | 便携式氮气供应,应对环境恶劣 | 结构轻便,占地小,适应高湿/高温环境 |

| 移动应急供气系统 | 快速部署,机动灵活 | 安装灵活,无需复杂基础设施支持 |

| 工厂内部气体站改造 | 降本增效,节能降耗 | 按需调节纯度,低能耗运行 |

结论

通过本文系统解析可以看到,膜分离技术凭借基于分子扩散速率差异的自然物理机制,无需复杂切换系统,即可实现连续、稳定的高效制氮。

在整个过程中,水蒸气和氧气优先渗透排出,氮气被有效滞留并收集,形成高干燥度、可调纯度的氮气输出。

膜氮气发生器结构紧凑、维护简便、能效优良,尤其适合中小流量、高连续性运行、高环境适应性的现场制氮应用。

随着膜材料与制造工艺的不断升级,膜分离技术将继续在高端制造、食品制药、电子行业、野外作业等领域扮演越来越重要的角色。对于希望实现设备轻量化、智能化、灵活部署的用户,膜氮气发生器无疑是值得优先考虑的解决方案。

作为专业气体设备制造商,MINNUO长期专注于便携式制氮、膜分离制氮、工业集中供气系统的研发与出口,提供从压缩机、空气预处理到膜组件成套优化设计,确保设备在不同应用场景下实现高效、可靠、低能耗运行。

如果您正在寻找一套高效、灵活、稳定的制氮系统,MINNUO将是您值得信赖的合作伙伴!