膜制氮技术作为一种创新的气体分离方法,广泛应用于各行各业。其主要优势在于能耗低、设备小巧且环保,是现代工业气体生产中的一种高效解决方案。本文将系统阐释膜制氮的定义、流程与工艺等。

膜制氮技术通过中空纤维膜的选择性渗透原理分离空气中的氮气与其他成分,如氧气和二氧化碳,获得高纯度氮气(95%-99.9%),在常规工艺条件下,通过调整工艺参数或结合后处理技术,纯度范围可根据实际需求进行一定调整。该技术能效高、环保、设备小巧,广泛应用于石油天然气、电子、新能源等领域。膜制氮系统包括预处理、膜分离和智能控制,支持模块化和高压输出,适应极端环境并具有长寿命。

一、膜制氮技术定义与核心原理

1. 技术定义

膜制氮(Membrane Nitrogen Generation)是一种基于中空纤维膜选择性渗透原理的气体分离技术。通过高分子材料膜对不同气体分子渗透速率的差异,将空气中的氮气(N₂)与氧气(O₂)、水蒸气(H₂O)、二氧化碳(CO₂)等分离,获得纯度高达 95%~99.9% 的氮气。

2. 核心物理原理

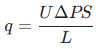

选择性渗透公式:渗透速率

其中 U 为气体渗透系数,ΔP为膜两侧压差, S 为膜表面积, L 为膜厚度。

“快气” 与 “慢气” 分离:氧气、水蒸气、CO₂等 “快气” 优先穿透膜壁,氮气因扩散系数低被富集为 “慢气” 输出,同时,气体分子与膜材料的溶解度差异也影响其在膜中的渗透速率,综合这两方面因素,导致不同气体在膜中的渗透速率不同,从而实现分离。

二、膜制氮系统组成与工艺流程

1. 核心组件

- 中空纤维膜组:由数百万根直径约 50 微米的聚合物纤维构成,单根纤维结构类似 “发丝”,提供超大分离表面积。

- 预处理系统:三级过滤器(除油、除尘、冷干机)、加热器(维持 40-50℃最佳温度)、缓冲罐(稳压)。

- 智能控制系统:PLC 自动调节压力、流量、纯度,部分高端设备配备 PID 算法优化参数(如 KP=0.827,TI=1.198)。

2. 工艺流程

- 空气压缩:空压机提供 0.7-2.4MPa 压缩空气。

- 深度净化:通过活性炭过滤器去除油雾(<0.003ppm)、颗粒物(<0.01μm)。

- 膜分离:加热至 45-60℃的空气进入膜组,氧气等 “快气” 透过膜壁排放,氮气富集输出。

- 后处理(可选):脱氧塔(碳脱氧剂去除残余 O₂)、吸附干燥(露点≤-65℃)。

三、MINNUO膜制氮的 10 大技术优势

- 能耗革命性降低:相比深冷法节能 30%-40%,比 PSA 降低 15%-25%。

- 极端环境适应性:可在 -40℃至 55℃、高湿度、高盐雾环境下稳定运行,尤其适合海上平台及沙漠油田。

- 军事级可靠性:膜组寿命可达 12-15 年。

- 智能调控突破:采用阀位调节执行器 + PID 算法,实现氧气含量 ±0.1% 精度控制。

- 模块化扩展:单台设备产气量 10-5000Nm³/h,通过并联膜组可轻松扩容。

- 零排放环保设计:无化学废液产生,富氧尾气可回收用于燃烧增效,符合船舶排放标准。

- 超高压输出:特殊膜组设计支持氮气出口压力达 5MPa,满足深井压裂、航空航天灌充需求。

- 移动式解决方案:撬装设备重量较传统系统减轻 60%,适用于油田钻井车、应急消防车等移动场景。

- 混合系统创新:技术融合膜分离 + PSA,突破纯度极限至 99.999%。

四、膜制氮技术的行业应用场景

1. 石油与天然气

- 气体钻井:氮气替代空气防止井喷。

- 混气压裂:注入氮气泡沫提高压裂液返排率。

- 储罐惰化:海上平台用氮气密封 LNG 储罐,减少烃类排放。

2. 新能源与电子

- 锂电池制造:99.9% 纯度氮气用于电极干燥,防止 SEI 膜氧化。

- 光伏面板封装:高干度氮气避免硅片水氧腐蚀。

3. 高端制造

- 航空航天:为战机提供高压氮气,用于液压系统惰化。

- 船舶双燃料系统:使用氮气抑制燃料舱挥发气爆炸风险。

4. 食品与医药

- 超临界萃取:氮气保护活性成分,替代传统 CO₂工艺。

- 疫苗冷链运输:氮气干冰混合制冷,温度波动控制。

五、设备选型与运维关键指标

1. 选型五要素

| 指标 | 技术参数参考 | 行业案例 |

| 膜材料类型 | 聚砜中空纤维膜(耐压≥2.4MPa) | 应用于中东油田 |

| 预处理等级 | 三级过滤(油含量 < 0.003ppm) | 海上平台必配活性炭过滤器 |

| 智能控制系统 | PID 算法 + IoT 远程监控 | 智能调纯系统 |

| 能效比 | ≥57% 氮气回收率 | NGM⁺系列 |

| 认证标准 | ATEX 防爆、DNV-GL 船级社认证 | 船用系统 |

2. 运维黄金法则

- 膜组寿命延长:每月反吹维护,避免膜孔堵塞。

- 温度精准控制:入口空气温度稳定在 45-60℃,波动超限触发停机保护。

- 耗材更换周期:活性炭过滤器每 2000 小时更换,精密滤芯每 5000 小时更换。

六、技术挑战与未来趋势

1. 当前技术瓶颈

- 膜材料依赖进口:国内膜氮气回收率低 15%-20%。

- 高纯度应用受限:膜法极限纯度 99.9%,需与 PSA 或深冷法集成。

2. 未来创新方向

- 纳米复合膜研发:分离效率提升 300%。

- AI 预测性维护:基于机器学习分析数据,故障预警准确率≥95%。

- 绿电耦合系统:实现 “零碳” 制氮。

七、膜制氮常见问题解答(FAQ)

- 膜制氮与 PSA 制氮、深冷制氮的主要区别是什么?

- 原理差异:膜制氮依赖中空纤维膜的选择性渗透,无需相变和化学试剂;PSA 制氮依赖分子筛;深冷制氮通过分馏分离氮气与氧气。

- 适用场景:膜制氮适合中小规模产气、对能耗和设备体积敏感的场景;PSA 制氮适用于中等纯度需求;深冷制氮适合大规模高纯氮气需求。

- 膜制氮的氮气纯度是否可以达到 99.99% 以上?

- 单一膜分离技术的纯度极限通常为 99.9%,若需更高纯度,需结合后处理设备或采用膜 – PSA 混合系统。

- 膜制氮设备的运行成本如何?

- 相比 PSA,能耗节省 15%-25%,每吨氮气能耗约 0.5-1.2kWh,长期运行成本较低。

- 膜制氮设备的安装和调试需要多久?

- 安装周期:标准化撬装设备可在 1-3 天内完成,模块化设计支持即插即用。

- 膜制氮在易燃易爆环境中是否安全?

- 防爆设计:设备可配置 ATEX 防爆认证组件,适用于危险区域。

八、总结

膜制氮技术以其高效、节能和环保的特点,正在逐步取代传统的气体分离方式,尤其在石油、天然气、新能源及高端制造领域,展现了巨大的应用潜力。随着MINNUO技术的不断发展,膜制氮的性能将进一步提升,为更多行业提供可靠的氮气供应解决方案。