在现代气体分离技术领域,PSA(变压吸附)已成为一种广泛采用且可靠的高纯度氧气和氮气生产方法。该技术利用选择性吸附的原理,根据压力波动和分子特性捕获或释放不同的气体。PSA系统以其节能、模块化和连续运行而闻名,使其成为工业、医疗和应急响应应用中不可或缺的装置。

随着医疗保健需求、绿色能源开发和先进制造业推动全球对清洁氧气和氮气的需求不断增长,了解PSA的工作原理变得比以往任何时候都更加重要。为什么PSA通常比传统的低温分离或膜分离更受青睐?它如何实现精确的气体纯度和稳定的输出?吸附材料起着什么作用?这些都是工程师、采购专家和能源经理在选择气体生产解决方案时积极寻求答案的问题。

本文将带您从技术角度深入探讨PSA技术如何分离氧气和氮气。我们将涵盖选择性吸附的物理基础、分离循环的逐步流程、影响效率的关键因素,以及不同材料和系统配置如何影响性能。无论您是设计现场制氧机的工程师,还是评估升级的设施经理,本文都能为您提供深入的见解,帮助您做出更明智的决策,并优化您的PSA气体分离系统。

一、气体分离基础

气体分离是PSA(变压吸附)技术的核心科学原理。它依赖于气体之间不同的物理和化学性质来实现选择性吸附。了解这些根本差异是优化PSA系统进行氧气和氮气分离的第一步。

1. 气体的物理性质

每种气体都有其独特的特性,例如分子大小、极性和吸附亲和力,这些特性决定了它从混合物中分离的难易程度。例如:

氧分子(O₂)比氮分子(N₂)更小且更具线性。

由于氮气具有较高的四极矩,因此更容易被某些分子筛(例如,沸石 13X)吸附,这增加了氮气与吸附剂表面的相互作用。

这些差异使得 PSA 系统中的选择性分离成为可能。

2. 吸附与解吸原理

PSA 工艺运用了一个简单却强大的原理:在高压下,某些气体(如氮气)优先吸附在固体表面(例如分子筛),而其他气体(如氧气)则穿过。当压力释放时,吸附的气体会被解吸并排出系统。

这个循环过程涉及两个关键阶段:

吸附:气体在高压下通过吸附床。氮气附着在吸附剂上,氧气则穿过。

解吸:压力下降,释放出被困住的氮气,然后将其排出。

3.什么是选择性吸附?

选择性吸附是指吸附材料基于分子特性对一种气体的吸附能力。这种选择性对于气体分离至关重要,因为它决定了工艺的纯度、回收率和效率。材料的选择性越高,PSA 系统的效率就越高。

例如:

在氧气发生器中,沸石分子筛优先吸附氮气而不是氧气。

在氮气发生器中,碳分子筛(CMS)用于捕获氧气,使氮气通过。

二、PSA 如何从氮气中分离氧气

PSA(Pressure Swing Adsorption)利用氧气和氮气在不同压力下对分子筛吸附能力的差异,实现高效气体分离。下面我们以 step-by-step 的方式,解释 PSA 系统中从空气中提取氧气、排出氮气的全过程:

Step-by-step 分离过程:

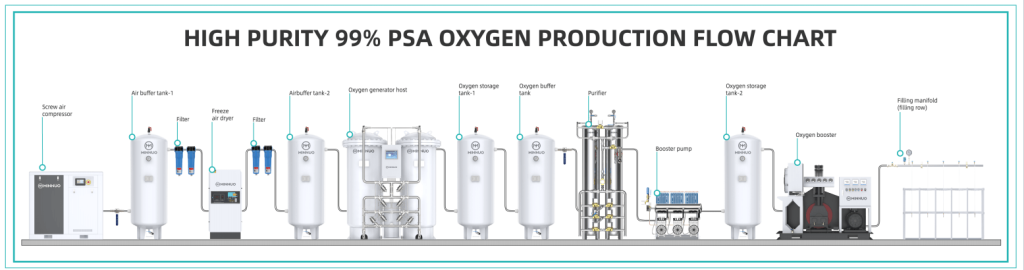

1. 空气压缩与预处理

压缩空气通过三级预处理单元,去除水分、油分与固体颗粒,避免对分子筛造成污染或堵塞。常用预处理设备包括:

空气过滤器

冷冻干燥机或吸附干燥器

除油器与缓冲罐

2. 加压吸附阶段

压缩空气被送入填有分子筛(如 13X 或 LiX)的吸附塔:

分子筛优先吸附氮气,氧气则穿过床层被“净化”出来。

经过吸附塔顶部的氧气即为高纯度产品气,可达 90–93%。

3. 减压解吸阶段

一旦分子筛吸附饱和,系统自动切换至解吸模式:

将吸附塔压力迅速降至常压甚至真空,释放被吸附的氮气。

该氮气通常被排出或部分用于反吹再生,以提高能效。

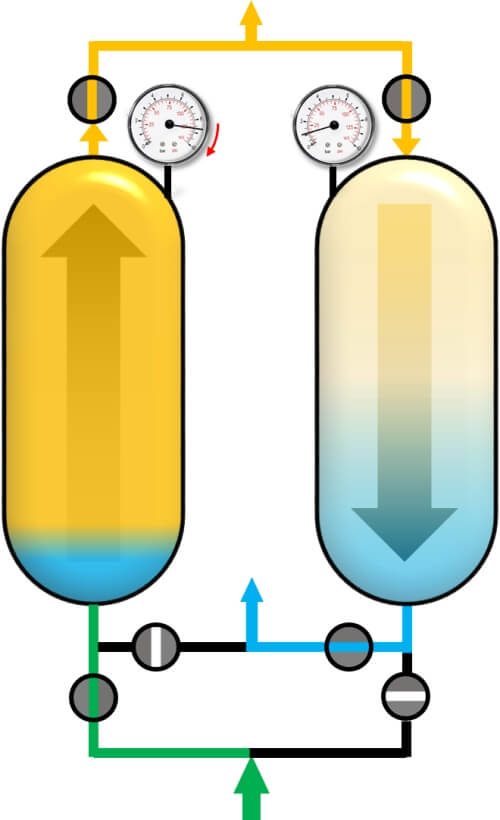

4. 循环切换与稳定输出

采用两塔交替工作原理:

一塔吸附时,另一塔解吸再生,确保系统连续供氧。

由 PLC 控制系统精确控制阀门动作与循环节拍,保证稳定压力与纯度输出。

双塔运行机制

PSA 系统运行的关键在于其双塔交替切换结构:

吸附塔 A 工作 → 塔 B 解吸

时间到达切换阈值 → A、B 互换角色

周期重复,实现 24/7 稳定供氧

该循环通常持续几十秒至几分钟,取决于所选吸附剂的性能、操作压力和所需气体流量。

技术优势

无需高温或深冷:与深冷法相比更节能,适用于中小型供氧需求

启动快、响应灵活:几分钟内即可投产

纯度可调:根据时间/流量调节吸附时间,可调节氧气浓度(常用于工业用氧)

三、 吸附材料的作用

在 PSA 氧氮分离系统中,吸附剂是决定分离效率与稳定运行的核心组件。吸附材料的选择直接影响对氧气与氮气的选择性分离能力、系统能耗、设备寿命与维护频率。

1. 常见吸附剂及其特点

分子筛(Zeolite 13X):具有规则孔径结构,对氮气有较强选择性吸附,广泛应用于制氧 PSA 系统。

活性炭:适用于大分子气体吸附或用于预处理环节,对氧氮分离作用不明显。

碳分子筛(CMS):用于制氮系统,对氧气吸附率高,选择性吸附能力强。

2. 吸附选择性与气体偏好性

不同吸附材料对 O₂ 与 N₂ 的亲和力不同:

分子筛倾向于吸附氮气,让氧气穿透输出

CMS 倾向于吸附氧气,使氮气留存并输出

这种选择性吸附(Selective Adsorption)是 PSA 分离原理的核心所在。

3. 关键性能指标及选择标准

在选型过程中,应关注以下指标:

吸附速率:决定系统响应速度与循环频率

再生能力:影响吸附剂寿命与系统长期运行成本

抗污染能力:抵抗粉尘、水分、油雾污染,决定维护频率

热稳定性:确保吸附剂在温度波动下性能稳定

4. 吸附剂寿命与维护策略

优质分子筛(如 Zeolite 13X)在标准运行条件下寿命可达 3-5 年。建议定期更换或再生以避免吸附效率下降。

实践建议:应结合 PSA 系统运行环境(如温湿度、油水含量)选择合适的前置过滤与干燥系统,以保护吸附剂,延长其使用寿命。

四、影响 PSA 分离性能的因素

在 PSA 氧氮分离系统中,系统性能受多种运行参数与结构因素影响。合理调控这些变量,是实现高纯度、高回收率与高能效的关键。

1. 压力水平(吸附/解吸压比)

吸附压力越高,气体分子与吸附剂接触的密度越大,有利于目标气体吸附;但过高压力将导致能耗激增。

解吸压力越低,吸附剂更容易释放被吸附的气体。

优化比值:一般建议吸附/解吸压比控制在 4:1 至 6:1,具体数值依气源条件和应用而定。

技术建议:配置变频压缩机与真空泵联动控制系统,可实时动态调节压力以适应负载变化。

2. 吸附时间与切换频率

吸附时间不足将导致分离不完全,影响氧气纯度;时间过长则降低单位产量。

切换频率太高可能导致塔体压损增大和能耗升高,太低则影响响应速度。

推荐方式:采用 PLC 智能控制系统,实现基于负载的“自适应吸附循环”。

3. 温度影响

高温会降低吸附剂的选择性与容量,导致回收率下降。

低温有利于吸附,但可能增加压缩负荷和结露风险。

系统需配置合理的温控与冷却装置(如预冷器、水冷/风冷换热器)来平衡运行温度。

4. 原气成分与杂质含量

含油、水蒸气、颗粒等杂质会造成分子筛堵塞、失效,影响吸附性能与系统稳定性。

空气中氧氮比值异常(如海拔高原或特殊工业气源)也需调整设计参数匹配。

建议配置五级过滤系统(粗滤+精滤+除水+除油+除菌)来保障进气洁净度。

5. 吸附床结构与分子筛装填密度

装填密度过大会造成气体穿透路径短、压损增大;装填密度过小则降低吸附容量。

床层结构不均匀、出现空隙或结块将形成“气体通道效应”,使吸附效率严重下降。

实践优化措施:使用振动填装工艺,确保填充均匀度;引入分区流量分配器提升穿透深度。

五、PSA 系统的局限性和挑战

虽然 PSA(Pressure Swing Adsorption)技术在氧气与氮气分离中拥有高效、低耗、即产即用等优势,但其在实际应用中仍面临一些技术与应用层面的挑战,需引起设计与运营环节的高度关注。

1. 氧气纯度限制

问题概述:

PSA 系统分离出的氧气纯度通常在 90–95% 之间,虽能满足工业及部分医疗应用需求,但难以达到 99.5%以上的高纯氧 标准(如电子级或火箭推进氧要求)。

与深冷分离法相比,PSA 技术的选择性受限,分子筛对氧氮选择比(α ≈ 6)较低,因此存在纯度上限。

影响与应对:

高纯氧应用需额外精制:对于需高于 95% 的工况,可通过尾气回流、膜分离或深冷精制等方式提升。

双级 PSA 系统设计:通过串联两个 PSA 系统,可在首级分离后进一步提纯氧气,提高纯度上限至 96–97%。

2. 对湿度与污染气体敏感

问题概述:

PSA 系统对进入气体的洁净度要求较高。高湿度、水汽、油气、CO₂ 或微尘 等杂质会:

降低分子筛吸附性能

加速吸附剂中毒或失效

引发压力控制系统堵塞,影响运行稳定性

解决策略:

配置多级空气预处理系统:

精密过滤器(≤0.01 μm)去除油尘

冷干机/吸干机控制露点(≤-20℃)

活性炭除油器或前级 CO₂ 吸收塔

定期更换滤芯与吸附剂,建立维护周期管理制度

注意:分子筛一旦被水汽“毒化”不可逆,损失无法恢复,因此预处理系统投入不可省略。

3. 占地面积与系统集成挑战

问题概述:

与液氧储罐或高压氧瓶相比,PSA 系统属于流程装备,需配置压缩机、储气罐、吸附塔、冷干机等组件,占地大、重量重。

对于空间受限的场所(如车载、舱载、移动急救站),常规 PSA 系统不易部署。

应对措施:

采用紧凑型模块化结构:通过集成 skid 系统、减小吸附塔尺寸、提升床层装填比,适配狭小空间部署需求。

开发一体化 PSA 机组:如集成冷干+吸附+氧缓冲罐的医疗型设备,占地仅 0.8㎡,满足床旁或移动推车使用。

| 限制因素 | 技术补救方案 | 应用建议 |

| 纯度不够高 | 双级 PSA / 膜分离精制 | 不适用高纯氧场景(>99.5%) |

| 抗污染能力弱 | 配置前端精密过滤与干燥系统 | 严控进气洁净度,设进气监测告警 |

| 占地大/笨重 | 模块化结构 / 紧凑一体化设计 | 适用于有固定供氧间或空间宽裕场所 |

六、优化和未来发展

尽管 PSA(Pressure Swing Adsorption)技术已经在工业与医疗领域成熟应用,但在追求更高效率、更强稳定性、更低能耗和更广适用性的背景下,未来 PSA 系统将在控制方式、结构布局、吸附材料与多工艺融合等方面持续优化与发展。

1. 智能控制系统:实现自适应调压与节能降耗

现状问题:传统 PSA 系统多依赖 PLC 定值控制,调节灵活性有限,难以动态适应氧气用量波动、环境变化或电能成本差异。

优化方向:

引入 AI+IoT 控制系统,实现对温度、流量、压力、纯度的多维传感与反馈,按需智能切换吸附/解吸参数

实施 按需负载运行策略:系统可根据实际气体用量或储气罐压力自动变频运行,降低待机能耗

利用历史数据建模预测耗能与吸附性能衰减,实现运维前瞻化

示例:通过部署智能控制平台,某医用 PSA 氧系统在夜间可自动转入“低耗保压”模式,年均节能超 18%。

2. 多塔并联方案与模块化设计

问题背景:传统 PSA 系统以双塔为主,在大流量应用场景下,存在响应慢、拓展性差、占地大的问题。

优化发展方向:

多塔协同运行机制:通过 4 塔、6 塔并联设计,实现吸附塔交错轮换,缩短周期、提升出氧稳定性

模块化装配系统:每个模块含压缩+干燥+吸附塔,可灵活组合,适配不同产能需求与场地限制

即插即用设计:支持模块独立运行与远程监控,实现快速部署、便捷维护

3. 高性能吸附材料开发(如纳米孔材料)

材料是核心瓶颈:当前 PSA 多使用 Zeolite 5A/13X 分子筛,存在吸附速率有限、耐污染能力不足的问题。

发展趋势:

纳米级多孔材料(如 MOFs、COFs)凭借高比表面积与可调孔径,实现更强选择性与更高吸附效率

杂化复合吸附剂:通过金属氧化物/石墨烯/有机骨架等复合方式提升抗水性与热稳定性

高再生吸附剂:开发具有更快脱附速率与低热需求的材料,减少循环间歇,提高单位产氧效率

实验表明,使用 MOF-ZIF 系列材料的试验装置较传统 13X 分子筛系统吸附效率提升 35%。

4. 与其他工艺的集成趋势(如 TSA / 膜分离)

单一 PSA 工艺在极端需求场景存在限制,如高纯氧制备、极端温湿度条件、复杂气体分离等。

集成趋势包括:

TSA(Temperature Swing Adsorption)+ PSA 联用:先温度吸附粗分离,再压力波动精提纯,实现稳定与节能兼顾

膜分离+PSA 联合系统:膜段初级分离,提高 PSA 进气浓度,降低系统能耗与负荷

深冷前处理+PSA 精脱:适用于高端电子/航空等需 99.99% 高纯氧的场景

| 优化方向 | 技术亮点 | 实际价值 |

| 智能控制系统 | AI反馈、自适调压、负载节能 | 降能耗、延寿命、稳产气 |

| 多塔模块化设计 | 灵活组合、快速拓展、维护便捷 | 降低占地、提升扩展性 |

| 纳米级吸附材料 | 高比表面、强选择性、耐高温 | 提升效率、减少循环能耗 |

| 工艺融合(TSA/膜) | 取长补短、优势互补 | 适配更多场景、突破纯度极限 |

结论

PSA技术凭借其对氧气与氮气出色的分离能力,已成为当今工业与医疗领域气体制备的重要技术路线。它以选择性吸附为核心,通过分子筛对不同气体在压力变化下的选择性捕获与释放,实现高效分离,具备运行成本低、自动化程度高、连续产气稳定等优势。

随着对气体纯度、能耗与系统响应速度的更高要求不断提出,PSA 系统正朝着更智能、更节能、更紧凑的方向发展,未来将与膜分离、TSA、深冷等工艺形成互补融合,拓展至高端制造、绿色能源、灾害救援等更多领域。

作为深耕气体装备行业的专业制造商,MINNUO 致力于提供先进的 PSA 制氧与制氮解决方案,产品涵盖从医院急救、ICU 到工业焊接、食品气调保鲜等多场景应用。依托高性能分子筛技术、智能控制系统和模块化设计能力,MINNUO 可为客户提供定制化、高效率、低能耗的成套设备,助力用户提升气体分离效率、降低运营成本,实现更高的安全性与可持续发展目标。