很多用户在使用变压吸附制氮机时,最关心的问题之一就是设备的“耗气量”到底是多少。因为这直接关系到空压机选型、运行成本以及整套系统的能效比。本文将为您系统解析变压吸附制氮机的耗气计算方法、关键影响因素以及节能优化思路,帮助您精准控制每一立方压缩空气的利用效率。

计算变压吸附(PSA)制氮机的耗气量,需以目标氮气产量乘以对应纯度下的空氮比,再除以60,即:耗气量Q =(氮气流量 × 空氮比)/ 60;其中空氮比随纯度提高而上升,如99.99%纯度对应空氮比为4.1。此外,还应综合考虑温度、压力、海拔等工况修正系数,以及系统配置、吸附剂性能和能效比等关键因素,进行动态修正和优化配置。

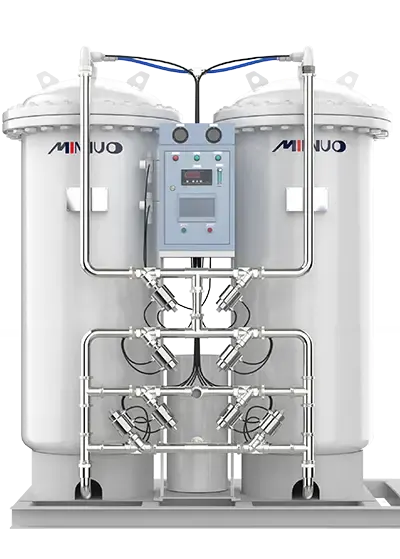

一、变压吸附制氮系统核心架构解析

1.1 五大单元协同工作机制

变压吸附(PSA)制氮技术,是当前工业制氮的主流方式之一。一个完整的PSA制氮系统通常由以下五大功能单元协同构成:

- 压缩空气净化单元:该部分决定了进入吸附塔的空气品质。系统内置三级净化设备,包括精密过滤器、活性炭吸附器和冷干机,能够将空气露点控制在≤-70℃,含油量降低至≤0.01ppm,避免污染碳分子筛,提升使用寿命。

- 压缩空气缓冲单元:采用双罐并联设计,有效消除压缩空气的脉动波动,确保系统压力稳定在±0.02MPa范围内。

- 氧氮分离单元:核心由一对碳分子筛吸附塔组成,MINNUO使用的分子筛可实现氮气回收率在45%-52%之间,性能优异。

- 氮气缓冲单元:输出氮气先进入缓冲罐,保障供气稳定不间断,避免因用气端波动导致纯度不稳定。缓冲罐容积通常按“产气量×缓冲时间”计算,可以根据公式V=Q氮气*t/60计算,其中缓冲时间t一般为2-5分钟。

- 智能控制单元:采用西门子PLC系统,实现对压力、纯度和流量的闭环监控控制,可远程联网,实现预测性维护。

1.2 压缩空气系统的关键作用

压缩空气是整个制氮系统中最重要的能耗来源,因此其配置对耗气量的计算起着决定性作用:

螺杆空压机:

推荐选用带变频驱动技术的螺杆压缩机,相较传统工频机型可节能15%-30%。

缓冲罐设计规范:

缓冲罐容积V的计算公式为:

V = (Q × t) / (P × η)

其中,Q为系统最大耗气量(m³/min),t为缓冲时间(min),P为工作压力(MPa),η为容积效率(一般取0.8)。

典型配置参考:

每10m³/min产气量建议配置3m³缓冲罐。

冷凝液处理系统:

搭载自动排水阀和高效油水分离器,液态污染物的排出效率可达99.8%。

二、耗气量计算模型与技术参数

2.1 基础计算公式推导

PSA制氮机的耗气量计算并非单一数据,而是与目标产气量、纯度要求及系统结构有关。基本计算公式如下:

Q = (N₂流量 × 空氮比) / 60

- N₂流量:指目标氮气产量(Nm³/h)

- 空氮比:压缩空气与产出氮气的体积比值,与纯度密切相关

- 60:将小时换算成分钟的转换系数

常见空氮比参数如下表:

| 氮气纯度 | 空氮比 |

| 99.9% | 3.2 |

| 99.99% | 4.1 |

| 99.999% | 5.6 |

2.2 实例计算演示

案例:需求为50Nm³/h、纯度为99.99%的氮气

计算:

Q = (50 × 4.1) / 60 = 3.42 m³/min

建议配置空压机排气量为 4m³/min,留出约10%-15%的安全冗余,以应对环境温度波动或短时峰值需求。

2.3 动态工况修正系数

- 温度影响:环境温度每上升10℃,耗气量增加2.3%

- 压力差影响:系统压差每增加0.1MPa,分离效率下降1.8%

- 海拔影响:每升高300米,空气密度下降,产气能力降低约5%

三、影响耗气量的6大关键因素

3.1 吸附剂性能指标

优质碳分子筛(如CMS-240)具备以下性能:

- 吸附容量 ≥ 28ml/g

- 抗压强度 ≥ 65N/颗

- 磨损率 ≤ 0.8%/年

高性能吸附剂意味着更高的产气效率和更低的能耗。

3.2 工艺参数优化

吸附周期设置:

30-120秒为常规区间,通过ΔP(压差)优化,找到最小能耗的“最佳平衡点”。

压力控制:

- 吸附压力:0.6~0.8MPa

- 解吸压力:-0.03~-0.05MPa

- 压差越小,系统能效越高

3.3 系统能效比分析

能效比E定义为:

E = 氮气产量 / 耗电量

- 高效系统能达到 ≥ 0.25 kWh/Nm³

- 普通设备通常在 0.35-0.45 kWh/Nm³

四、节能优化技术方案

4.1 智能控制策略

PID自整定技术:

响应时间小于50ms,快速应对流量或纯度变化

预测性维护系统:

- 压差传感器精度±0.25%FS

- 流量计重复性误差≤0.5%

- 提前预警吸附剂堵塞、压缩系统异常

4.2 余热回收技术

将空压机排出的90℃热风加以利用:

- 用于车间采暖或生产热水(60~80℃)

- 节能效益:每1m³/min气量可回收3-5kW热能

4.3 模块化设计优势

MINNUO专利模块化系统:

- 并联扩展产能至300Nm³/h

- 备用模块15秒内快速切换上线

- 多模块协同运行可节能12%-18%

五、选型计算实战指南

5.1 应用场景需求矩阵

| 参数 | 食品级 | 电子级 | 化工级 |

| 氮气纯度 | 99.9% | 99.999% | 99.5% |

| 工作压力 | 0.5MPa | 0.7MPa | 0.6MPa |

| 波动容许范围 | ±2% | ±0.5% | ±5% |

5.2 空压机选型公式

P = 1.1 × Q × ln(P2/P1) / η

η 为机械效率,推荐取值范围为 0.85~0.92

5.3 全生命周期成本结构

- 初始设备投入:35%-45%

- 电力运行成本:50%-60%

- 运维及易耗品更换:5%-10%

合理选型与工况匹配,是降低TCO(总拥有成本)的关键。

六、常见问题专业解答

Q1:如何降低现有系统的耗气量?

建议采取以下三项措施:

- 升级为高吸附容量的CMS分子筛材料

- 优化吸附-均压-解吸时间控制策略,缩短无效循环时间

- 增设余热回收系统,节能效率提升15%

Q2:如何应对空压机频繁启停问题?

- 调整缓冲罐容积,达到理论值的1.2倍

- 引入压力带控制逻辑(Hysteresis Control)

- 加装变频驱动器(VSD),实现软启动、恒压调节

七、总结

作为深耕气体分离领域30余年的技术先驱,MINNUO持续推动PSA制氮技术的革新突破。我们建议用户在设备选型时重点关注动态耗气量指标,选择像我们一样通过ISO8573认证的专业设备。欢迎访问官网获取定制化解决方案,我们的工程师团队将为您提供全生命周期能效优化服务。