液氮机作为低温工业设备的核心,在医疗、科研、电子制造、食品冷冻等诸多领域发挥着不可替代的作用。但是液氮机在长期运行过程中,可能因环境、操作或部件老化等因素出现故障。本文将系统梳理液氮机的常见故障类型、诊断方法及解决方案,帮助用户快速恢复设备性能并延长使用寿命。

液氮机在长时间运行中可能因传感器故障、密封失效、阀门老化、电气控制系统异常等原因出现温控不稳、液氮消耗异常、泵运行异常、氮气纯度下降等常见故障。通过校准或更换部件、优化控制参数、加强密封与保温、定期清洗与维护关键部件、检测电路和及时更换吸附材料等措施,可有效诊断并解决问题。

一、液氮机温度控制故障

1.温度显示异常或波动

现象

温度传感器读数不稳定,设备无法维持设定低温。这一问题可能导致生物样本保存环境失控,影响实验结果的准确性,或在食品冷冻过程中造成食物品质下降。

原因

- 温度传感器位置偏移或损坏:在设备运行过程中,由于振动或外力作用,温度传感器可能发生位置偏移,使其无法准确测量温度。此外,长期处于恶劣的低温环境中,传感器的零部件可能受损,导致测量数据不准确。

- 控制系统参数设置错误:温度控制系统的 PID 调节参数对于维持稳定的温度至关重要。如果这些参数设置不当,系统可能无法对温度变化做出及时、准确的响应,从而导致温度波动。

- 冷凝器或蒸发器结霜堵塞:当冷凝器或蒸发器表面结霜时,会形成一层隔热层,阻碍热交换的进行,降低设备的制冷效率,进而导致温度异常。

解决方法

- 校准或更换传感器:使用万用表检测传感器电阻值,将测量值与标准值进行对比。若偏差超过 5%,需更换同型号传感器。以某实验室液氮机为例,曾出现温度显示异常的情况,经检测发现传感器电阻值偏差较大,更换传感器后,温度显示恢复正常。

- 优化控制参数:根据设备说明书,仔细调整温度控制器的比例、积分、微分参数。在调整过程中,可逐步微调参数,并观察设备的温度响应,直至达到最佳控制效果。必要时,联系厂家技术支持,获取专业的参数调整建议。

- 清理冷凝器 / 蒸发器:断电后,使用软毛刷轻轻清除表面冰霜,确保通风顺畅。为防止结霜问题频繁出现,可根据实际运行情况,必要时增加除霜频率。

2.液氮消耗异常增加

现象

液氮补充周期显著缩短,运行成本升高。这不仅增加了企业的运营成本,还可能影响生产的连续性。

原因

- 储罐或管道密封失效:随着使用时间的增长,储罐或管道的密封圈会逐渐老化,导致密封性能下降,液氮蒸发泄漏。此外,管道连接处的螺栓松动,也可能造成泄漏。

- 保温层破损:保温层是减少液氮蒸发的重要保障。若保温层破损,外部热量会渗入设备内部,加速液氮的蒸发。

- 阀门未完全关闭或存在内漏:阀门在长期使用过程中,阀芯可能磨损,导致阀门无法完全关闭或出现内漏现象,使液氮持续泄漏。

解决方法

- 泄漏检测:使用肥皂水涂抹接头、焊缝等部位,观察是否有气泡生成,以定位泄漏点。确定泄漏点后,更换老化密封圈或紧固螺栓,扭矩需参考设备手册规定的 15 – 20 Nm。某食品加工厂的液氮机曾出现液氮消耗过快的问题,通过肥皂水检测,发现管道连接处存在泄漏,紧固螺栓后,液氮消耗恢复正常。

- 修复保温层:检查聚氨酯或真空绝热层的完整性,对于破损处,需使用专用材料进行修补,确保厚度≥5 mm,以恢复保温效果。

- 阀门检修:拆卸阀门,检查阀芯磨损情况。若阀芯磨损严重,需更换弹簧或密封垫片。对于频繁出现问题的阀门,必要时可升级为低温专用阀门。

二、机械部件故障与维护

1.液氮泵运行异常

常见故障类型

- 无法启动:电源接触不良、电机碳刷磨损或控制电路故障都可能导致液氮泵无法启动。

- 噪音过大:轴承损坏、叶轮松动或异物进入泵体,会使液氮泵在运行过程中产生异常噪音。

- 抽真空效率下降:密封圈老化、排气阀堵塞或吸附剂失效,会降低液氮泵的抽真空效率。

解决方法

- 电路检查:使用万用表检测电源电压,确保其在标准 ±10% 范围内。同时,检查保险丝状态,如 5A/3A 规格的保险丝是否熔断,并确保接线端子无氧化。某科研机构的液氮泵无法启动,经检查发现是保险丝熔断,更换保险丝后,设备恢复正常运行。

- 机械部件维护:每 500 小时清洗泵体内部,清除杂质和污垢,并更换润滑脂,以减少部件磨损。叶轮螺丝需定期紧固,扭矩参考值为 8 – 12 Nm。

- 更换吸附剂:若氮气纯度低于 99.5%,需更换分子筛或活性炭吸附剂。在更换过程中,要确保压缩空气含油量<0.01 ppm,以保证吸附效果。

2.管道与阀门堵塞

现象

液氮流量降低或中断,设备压力异常。这会影响设备的正常运行,导致生产停滞。

原因

- 冷凝水积聚或杂质堵塞管道:在设备运行过程中,空气中的水分会在管道内冷凝成水,与油污、颗粒物等杂质混合,堵塞管道。

- 低温环境下阀门结冰卡死:在低温环境下,阀门内的水分会结冰,导致阀门无法正常开启或关闭。

解决方法

- 管道清洗:拆卸管道后,使用无水乙醇冲洗,并用干燥氮气吹扫,确保内壁无残留杂质。清洗完成后,对管道进行密封性测试,确保无泄漏。

- 阀门解冻:关闭电源,让阀门自然解冻。解冻后,涂抹低温润滑脂,以减少阀门的摩擦阻力,避免强行加热导致阀门变形。

三、氮气纯度与产量问题

1.氮气纯度不达标

常见原因

- 吸附剂性能下降:吸附剂在长期使用过程中,会因老化或污染而降低吸附性能,导致氮气纯度不达标。

- 压缩空气湿度高:压缩空气湿度高,会使水分进入分离塔,影响氮气的分离效果。

- 空气过滤器堵塞:空气过滤器堵塞,杂质会混入氮气,降低氮气纯度。

解决方案

- 更换吸附剂:每 2 – 3 年更换分子筛,操作时需佩戴防尘口罩,避免吸入粉尘。某电子制造企业的液氮机出现氮气纯度不达标问题,更换吸附剂后,氮气纯度恢复正常。

- 控制气源湿度:安装冷冻干燥机,将空气露点降至 – 40℃以下,有效去除压缩空气中的水分。

- 定期更换过滤器:前置过滤器每 3 个月更换一次,高效过滤器每 6 个月更换,确保进入设备的空气干净。

2.氮气产量不足

现象

设备输出流量低于额定值,影响生产进度。这在大规模生产过程中,可能导致产品交付延迟。

原因

- 空压机压力不足:空压机压力不足,无法为制氮系统提供足够的气源,导致氮气产量不足。空压机的标准压力值为 0.7 – 1.0 MPa。

- 制氮膜组结垢或破损:制氮膜组在长期使用过程中,会因结垢或破损而降低制氮效率。

- 电磁阀故障:电磁阀故障会导致气流分配异常,影响氮气的产量。

解决方法

- 空压机维护:检查润滑油位,确保空压机有足够的润滑。清理散热器,防止空压机因过热而性能下降,确保排气压力稳定。

- 膜组清洗 / 更换:使用专用清洗剂循环冲洗膜组,去除污垢。若膜丝断裂超过 10%,需整体更换膜组。

- 电磁阀测试:用万用表测量线圈电阻,正常值为 50 – 200Ω。若电阻异常,则更换阀体。

四、电气与控制系统故障

1.设备无法启动或突然停机

排查步骤

- 检查电源输入:确保电源电压为 380V±5%,频率为 50Hz。使用万用表检测电源电压,判断是否正常。

- 确认控制面板保险丝完好:检查常见规格为 5A 的保险丝是否熔断,若熔断,需更换同规格保险丝。

- 重启 PLC 控制器:重启 PLC 控制器,查看错误代码。如 E01 代表压力传感器故障,根据错误代码进行针对性排查。

预防措施

安装稳压器,避免电网波动对设备造成影响。每月备份控制系统参数,以便在设备出现故障时能够快速恢复。

2.显示屏异常或无信号

解决方法

- 检查排线连接:重新插拔显示板排线,确保连接牢固,无松动现象。

- 更换电源模块:若电路板指示灯不亮,需更换同型号开关电源,输入为 220V,输出为 24V DC。

五、预防性维护与安全建议

1.定期维护计划

- 每日检查:记录液位、压力、温度数据,及时发现设备运行中的异常情况。清理冷凝水,防止冷凝水积聚导致管道堵塞。

- 季度保养:润滑运动部件,减少磨损。校验传感器精度,确保设备测量数据的准确性。更换过滤器,保证设备内部的清洁。

- 年度大修:全面检测密封性、电气绝缘性,及时发现潜在的安全隐患。升级控制系统软件,提升设备的性能和稳定性。

2.安全操作规范

- 个人防护:操作时佩戴防冻手套、护目镜,避免液氮接触皮肤,防止冻伤。

- 应急处理:一旦发生泄漏,立即通风,降低室内氮气浓度,禁止明火,防止发生爆炸。若有人冻伤,冻伤部位用温水(40 – 45℃)浸泡,切勿摩擦,以免加重损伤。

六、结论

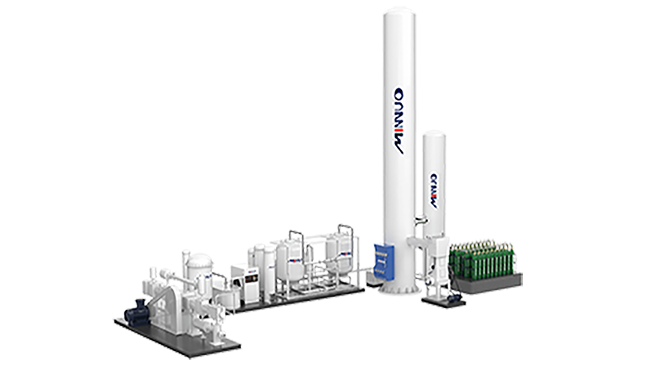

液氮机的高效运行依赖于精准的故障诊断与科学的维护策略。通过定期检查、及时更换易损件(如密封圈、过滤器)以及优化操作流程,可显著降低故障率。MINNUO深耕气体设备行业30余年,拥有最专业的工程师团队,如果您有任何问题,都可以前来咨询!