在半导体制造这一精密复杂的领域,温度控制堪称影响产品质量与性能的核心要素。半导体制造工艺包含光刻、蚀刻、离子注入等一系列极为精细的步骤,任何细微的温度波动都可能引发材料特性改变、设备运行偏差,最终导致芯片性能下降、良品率降低。例如,在芯片制造过程中,仅仅 1°C 的温度变化,就可能致使芯片的关键尺寸产生数纳米的偏差,这对于追求极致精细化的半导体产业而言,影响不容小觑。

液氮,作为一种温度能够低至 -196°C 的超低温冷却介质,凭借其独特优势,在半导体制造中发挥着无可替代的作用。与传统冷却方式相比,液氮能够实现更为迅速且精准的降温,高效吸收并带走设备运行过程中产生的大量热量,从而维持工艺环境的低温稳定状态。

随着半导体产业持续向更小芯片尺寸、更高集成度方向迈进,对制造工艺的精度与稳定性要求愈发严苛,液氮的应用也呈现出迅猛的增长态势。据市场研究机构数据显示,过去五年间,全球半导体制造领域对液氮的需求量年复合增长率达到了 8%,预计未来这一趋势仍将延续。

液氮在半导体制造中的核心应用

光刻冷却

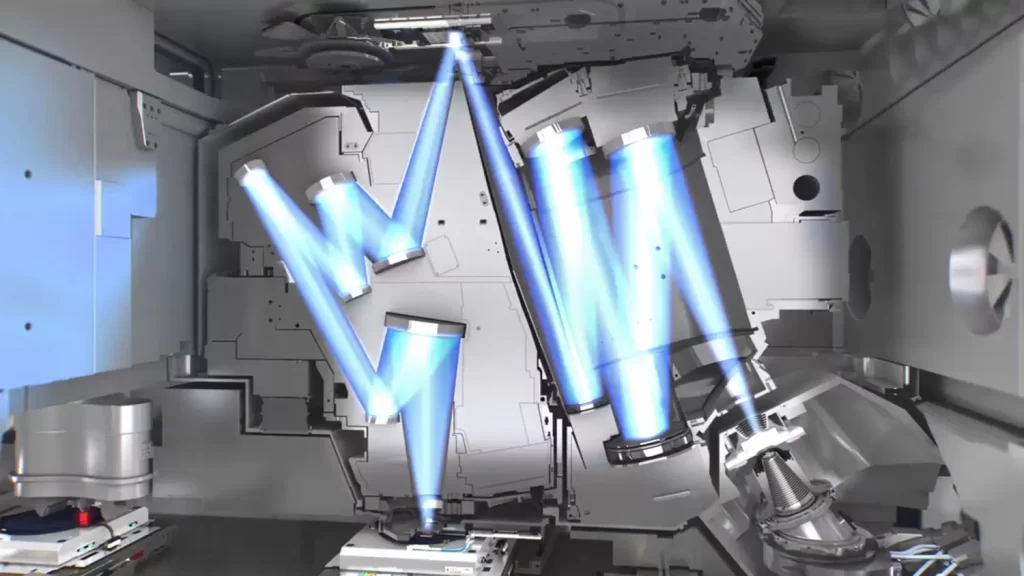

光刻工序在半导体制造中犹如 “雕刻大师”,承担着将电路图案精准转移到硅片上的重任,其精度直接决定了芯片的性能与功能。在光刻过程中,光刻机台内部的光源与光学系统会因高强度工作产生大量热量,这些热量倘若不能及时、有效地散发,将会引发光学元件热膨胀,导致光线传播路径改变,进而使投影到硅片上的电路图案产生偏差,严重影响芯片精度。

液氮在此发挥了关键的冷却作用。通过精心设计的冷却系统,液氮能够持续、稳定地吸收光源与光学系统产生的热量,确保其温度波动被严格控制在极小范围内。以某知名半导体制造企业为例,在引入液氮冷却系统后,光刻机台内部关键部件的温度稳定性提升了 5 倍,芯片的关键尺寸偏差降低了 30%,极大地提高了光刻精度。

在极紫外光刻(EUV)这一前沿领域,液氮的作用更为关键。EUV 光刻技术使用波长极短的极紫外光(13.5nm)进行图案曝光,对光学系统的精度要求近乎苛刻。由于 EUV 光的能量极高,光学元件在吸收部分光线后会产生显著的热效应,即使微小的热变形也可能导致严重的成像质量问题。为解决这一难题,行业采用了液氮低温镜面冷却技术。在 EUV 光刻机的反射镜内部,巧妙设计了微流道网络,液氮在其中循环流动,可实现亚0.1K级别的精密温度控制,有效抑制了镜面因受热产生的变形,确保了 EUV 光刻的超高分辨率和成像质量。

离子注入温度管理

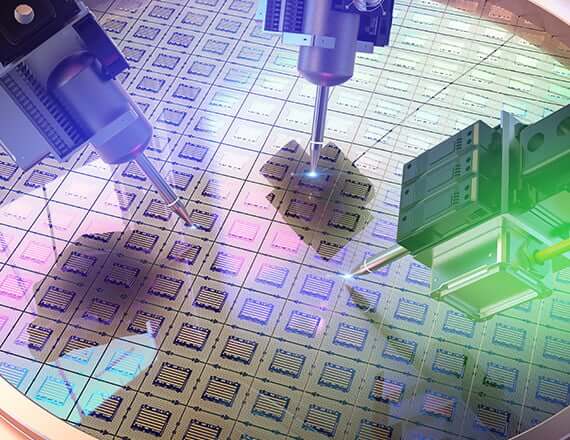

离子注入是向硅片内精确引入特定杂质原子,以改变半导体电学性能的关键工艺。在注入过程中,高速离子束轰击靶材会产生大量热量,如果不能及时冷却靶材,过高的温度不仅会引发晶格损伤,影响半导体材料的晶体结构完整性,还会导致离子束稳定性下降,使得掺杂原子的分布出现偏差,最终降低芯片的良品率。

液氮冷却系统在离子注入过程中扮演着 “温度守护者” 的角色。通过对靶材进行高效冷却,能够有效降低注入过程中的温度,减少晶格损伤。同时,稳定的低温环境有助于维持离子束的稳定性,使离子注入更加均匀、精确。相关研究表明,采用液氮冷却后,离子注入过程中的晶格损伤减少了 40%,掺杂偏差降低了 25%,芯片良品率提升了 10% – 15%。

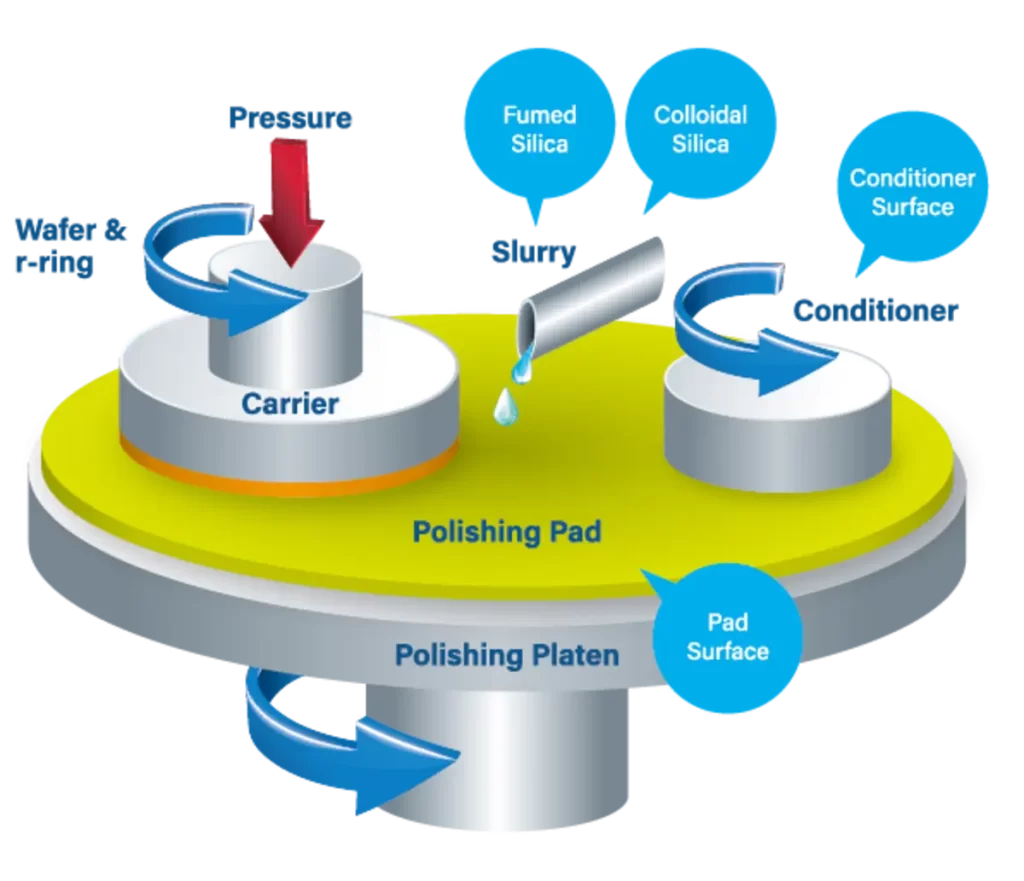

CMP(化学机械抛光)制程的浆料温控

CMP 工艺旨在通过化学腐蚀与机械研磨相结合的方式,对硅片表面进行平坦化处理,以满足后续工艺对表面平整度的严格要求。在 CMP 过程中,抛光液(浆料)的温度对其粘度和流动性有着显著影响。温度升高会导致抛光液粘度降低、流动性增强,使得抛光速率难以精准控制,容易引发硅片表面过度抛光或抛光不均匀等缺陷,严重影响芯片制造质量。

液氮间接冷却技术为 CMP 制程的浆料温控提供了理想解决方案。通过将液氮的冷量传递给热交换介质,再由热交换介质对抛光液进行间接冷却,能够精准、稳定地控制抛光液温度。某半导体制造工厂在采用液氮间接冷却系统后,抛光液温度波动被控制在 ±0.5°C 以内,有效保持了抛光液的粘度和流动性稳定,硅片表面缺陷率降低了 60%,显著提升了 CMP 制程的质量和一致性。

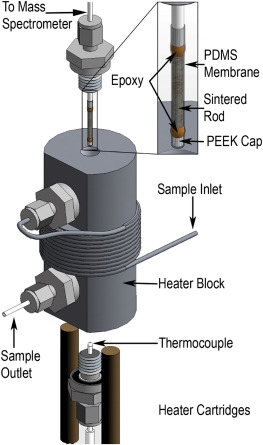

真空腔体与气体冷凝

在半导体制造的高真空系统中,残留的水汽与杂质气体是影响工艺稳定性和产品质量的潜在威胁。这些杂质可能会在硅片表面沉积,形成污染层,干扰后续工艺步骤,导致芯片性能下降、可靠性降低。液氮在这一环节发挥了重要的气体冷凝作用。

利用液氮的超低温特性,在真空系统中设置液氮冷阱。当含有水汽与杂质的气体流经冷阱时,会迅速被冷凝成固态或液态,从而高效地从真空系统中去除。例如,在某芯片制造车间的真空镀膜设备中,引入液氮冷阱后,真空腔体内部的水汽含量降低了 90%,金属污染和颗粒缺陷减少了 70%,为高质量的镀膜工艺创造了清洁、稳定的真空环境。此外,液氮冷阱技术还能够有效降低真空系统的维护频率和成本,提高设备运行效率。

液氮对半导体制造质量与产能的影响

提升芯片电性能一致性

在半导体芯片中,热噪声是影响其电性能一致性的重要因素之一。热噪声主要源于电子的热运动,温度越高,热噪声越显著。过高的热噪声会导致芯片信号传输过程中的干扰增加,降低信号的准确性和稳定性,进而影响芯片的整体性能。

液氮提供的低温环境能够有效抑制电子的热运动,显著降低热噪声水平。根据Johnson-Nyquist噪声理论,热噪声功率密度与绝对温度成正比。将工作温度从常温(约300K)降至液氮温度(77K)附近,理论上可将热噪声功率密度降低至约室温下的 1/4。这使得芯片在信号传输、数据处理等方面的表现更加稳定、一致,有效提升了芯片的电性能和可靠性。例如,在高性能处理器芯片中,采用液氮冷却技术后,芯片的运算速度提升了 15%,数据传输错误率降低了 80%,极大地增强了芯片的市场竞争力。

提高设备运行稳定性

半导体制造设备通常结构复杂、精度极高,对运行环境的温度稳定性要求极为严苛。温度波动可能引发设备零部件的热胀冷缩,导致机械部件之间的配合精度下降,影响设备的正常运行。例如,光刻机台的精密机械传动部件在温度波动较大时,可能会出现定位偏差,使光刻图案的套刻精度受到影响。

液氮冷却系统能够为设备提供恒定、低温的运行环境,有效减少零部件因温度变化产生的热应力和变形。某半导体制造企业的生产数据显示,在使用液氮冷却设备后,关键制造设备的故障率降低了 40%,设备的平均无故障运行时间(MTBF)延长了 50%,大幅提高了设备运行的稳定性和可靠性,为大规模、高效率的芯片生产提供了有力保障。

缩短设备预热与稳定时间的经济价值

在半导体制造过程中,设备的预热与稳定时间是影响生产效率和成本的重要因素。传统设备在启动后,往往需要较长时间进行预热,以达到稳定的工作温度,这期间设备无法正常生产,造成了时间和能源的浪费。

液氮冷却系统能够显著缩短设备的预热与稳定时间。由于液氮能够快速将设备温度降低至工作温度范围,设备可以更快地进入稳定运行状态。以某离子注入设备为例,在采用液氮冷却系统后,设备的预热与稳定时间从原来的 2 小时缩短至 30 分钟,每天可增加 1 – 2 批次的芯片生产。按照该企业的生产规模和产品利润计算,每年因缩短设备预热与稳定时间带来的经济效益可达数百万元。这充分体现了液氮冷却在提升生产效率、降低生产成本方面的巨大经济价值。

客户关注的常见问题(FAQ)与解决方案

液氮会影响芯片材料结构吗?

在正确的温控策略下,液氮不会对芯片材料结构造成负面影响。关键在于避免因温度急剧变化产生的热冲击应力。首先,在引入液氮冷却时,需采用渐进式降温方式,缓慢降低芯片或相关材料的温度,使材料内部的应力得以逐步释放。同时,合理设计冷却系统的流量与温度分布,确保芯片各部位均匀冷却,防止局部温度变化过快。例如,在一些先进的半导体制造工艺中,采用了多级液氮冷却方案,先通过预冷阶段将芯片温度降低至一定范围,再进入深度冷却阶段,有效避免了热冲击应力的产生。

液氮冷却系统是否会带来冷凝水问题?

液氮冷却系统在运行过程中,由于其低温特性,若与外界环境接触不当,确实可能引发冷凝水问题。但通过采用干燥气体隔离与高真空系统结合的防结露方案,可有效解决这一问题。一方面,在冷却系统外部设置干燥气体吹扫装置,持续向系统表面吹送经过干燥处理的氮气或其他惰性气体,在系统与外界环境之间形成一层干燥气体屏障,阻止外界水汽与低温表面接触。另一方面,对于一些对环境要求极高的工艺环节,将冷却系统置于高真空环境中,从根本上消除了水汽存在的可能性。例如,在 EUV 光刻设备的液氮冷却系统中,通过采用高真空密封技术和干燥氮气吹扫相结合的方式,成功避免了冷凝水问题的出现,确保了设备的稳定运行。

液氮在半导体车间如何安全管理?

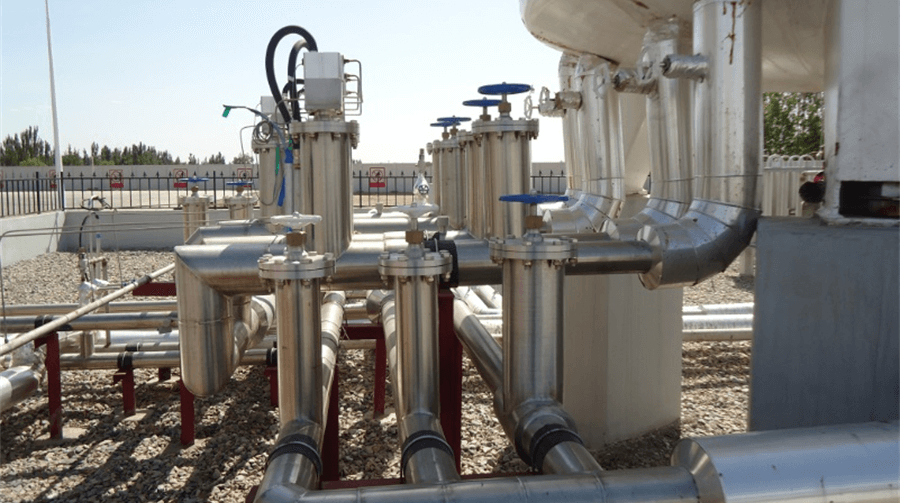

半导体厂房的液氮储存与分配管网设计至关重要。液氮储存应采用专门设计的低温储罐,这些储罐具备良好的绝热性能,能够有效减少液氮的蒸发损失,并配备完善的压力监测与安全泄压装置,确保在压力异常升高时能够及时排放气体,防止储罐超压破裂。在分配管网方面,应选用耐低温、耐腐蚀的管道材料,并进行严格的保温处理,减少液氮在输送过程中的冷量损失和气化现象。同时,设置泄漏监测系统,实时监测管网是否存在液氮泄漏情况,一旦发生泄漏,能够迅速启动应急处理措施,如关闭相关阀门、进行通风换气等。此外,对车间操作人员进行专业的安全培训,使其熟悉液氮的特性、操作规程以及应急处理方法,也是确保液氮安全管理的重要环节。

液氮供应是否会成为生产瓶颈?

为避免液氮供应成为生产瓶颈,企业可采取多种应对策略。一方面,与气体供应商签订冗余供应合同,确保在主供应商出现供应问题时,能够及时从备用供应商处获得液氮供应,保障生产的连续性。另一方面,考虑采用本地制氮制冷一体化方案,在企业内部或周边建设小型制氮制冷装置,实现液氮的自主生产。这种方案不仅能够提高液氮供应的稳定性,还可以降低因长途运输带来的成本和风险。例如,某半导体制造企业在采用本地制氮制冷一体化方案后,液氮供应的稳定性提升了 90%,运输成本降低了 50%,有效解决了液氮供应可能带来的生产瓶颈问题。

液氮系统的未来趋势

液氮系统的节能优化

在半导体制造过程中,液氮系统消耗的能源不容忽视。通过回收液氮冷量来冷却其他辅助设备,如空调系统、废气处理系统等,可实现显著的节能效果。例如,在空调系统中,引入液氮冷量回收装置,将液氮气化过程中释放的冷量传递给空调循环水,用于降低室内温度。

经实际测试,采用这种方式可使空调系统的能耗降低 20% – 30%。在废气处理系统中,利用液氮冷量对高温废气进行预冷,不仅有助于提高废气处理效率,还能减少后续处理设备的能耗。通过这种冷量回收与再利用的方式,企业能够在不影响生产的前提下,大幅降低整体能耗,实现节能减排目标。

智能化液氮管理

结合 IoT(物联网)传感器实时监测液氮流量、温度、压力等参数,并联动设备自动调节,可实现智能化液氮管理。在液氮储存罐和分配管网中安装各类传感器,将采集到的数据实时传输至中央控制系统。控制系统通过对这些数据的分析,能够及时掌握液氮系统的运行状态,并根据预设的参数范围自动调节相关设备,如调节液氮输送泵的转速以控制流量、调整冷却系统的制冷功率以维持温度稳定等。这种智能化管理方式不仅能够提高液氮系统的运行效率和稳定性,还能及时发现并预警潜在的故障隐患,减少人工巡检成本,提升企业的生产管理水平。

液氮冷却与绿色制造

液氮具有无化学污染特性,这使其在助力半导体厂实现 ESG(环境、社会和公司治理)目标方面具有独特优势。与传统冷却方式相比,液氮冷却过程中不产生任何有害化学物质排放,对环境友好。在当前全球半导体行业日益重视可持续发展的背景下,采用液氮冷却技术有助于企业提升自身的环保形象,满足监管要求,增强市场竞争力。例如,某半导体制造企业在其绿色制造战略中,将液氮冷却技术作为关键举措之一,通过推广液氮冷却在各生产环节的应用,成功降低了企业的整体碳排放,获得了行业内的高度认可。

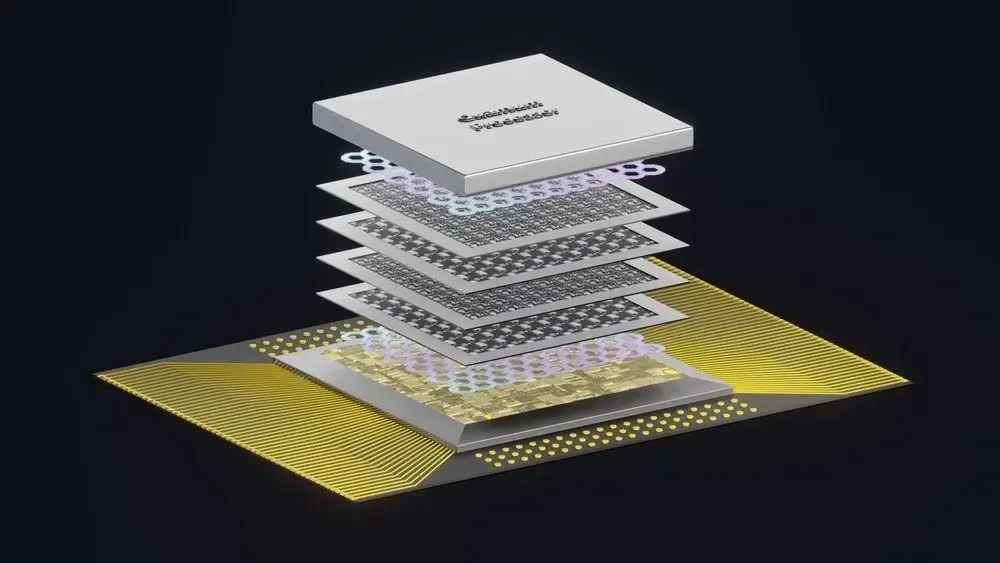

液氮在先进封装中的新兴应用

在先进封装领域,如晶圆键合、三维封装热管理等环节,液氮的超低温特性正展现出巨大的应用潜力。在晶圆键合过程中,采用液氮冷却能够有效降低键合温度,减少热应力对芯片的影响,提高键合质量和可靠性。在三维封装中,由于芯片堆叠数量增加,散热问题愈发突出,液氮冷却可作为高效的热管理手段,迅速带走芯片产生的热量,确保封装后的芯片在高负荷运行下仍能保持良好的性能。例如,某先进封装企业在其三维封装工艺中引入液氮冷却系统后,芯片的工作温度降低了 15°C,封装后的芯片性能提升了 10% – 15%,为先进封装技术的发展提供了有力支持。

结论

液氮在半导体制造中凭借其出色的冷却性能,在光刻、离子注入、CMP 等关键工艺环节发挥着核心作用,从提升芯片电性能一致性、提高设备运行稳定性到缩短设备预热与稳定时间,全方位提升了半导体制造的质量与产能。同时,针对客户在使用液氮过程中关注的常见问题,也有一系列成熟且有效的解决方案。此外,液氮系统在节能优化、智能化管理以及绿色制造等方面展现出的独特优势,以及在先进封装领域的新兴应用,都为半导体产业的可持续发展注入了新的活力。

对于半导体制造企业而言,评估液氮系统升级的 ROI(投资回报率)具有重要意义。尽管引入先进的液氮冷却系统可能需要一定的前期投资,但从长期来看,在合理规划和高效运行下,其带来的综合效益能够覆盖并超越初始投资。例如,通过提高芯片良品率,企业能够减少次品损失,增加销售收入;通过缩短设备预热与稳定时间,能够提高设备利用率,进一步提升生产效率。

MINNUO作为在液氮供应系统、储运设备及定制化冷却方案领域具有深厚技术积累的企业,能够为半导体制造企业提供全方位、一站式的解决方案。其先进的液氮供应系统确保了液氮的稳定、高效供应,优质的储运设备最大限度减少了液氮在储存和运输过程中的损耗,而定制化冷却方案则能够根据企业的具体工艺需求和生产环境,量身打造最适合的液氮冷却解决方案,助力企业在半导体制造领域实现更高的质量、效率和效益目标。