在电子制造业中,表面贴装技术(SMT)是生产高精度电子元器件的关键工艺。随着无铅化焊接的普及和环保要求的提升,氮气保护技术已成为 SMT 焊接中不可或缺的一环。在这一过程中,制氮机作为氮气的生产设备,扮演着至关重要的角色。本文将详细介绍制氮机在 SMT 焊接中的核心应用及其技术优势。

制氮机在 SMT 焊接中的应用主要通过提供高纯度的氮气环境,防止氧化、提高焊接可靠性,并适应无铅化焊接的需求。氮气的保护作用有效降低了焊接缺陷,改善了焊点的外观和一致性,同时减少了热应力和 PCB 变形。相比传统液氮,PSA 制氮机具有更低的运行成本和更高的灵活性,能够提供定制化的氮气解决方案,帮助企业提升生产效率,降低成本,并确保产品质量。

一、氮气在 SMT 焊接中的核心作用

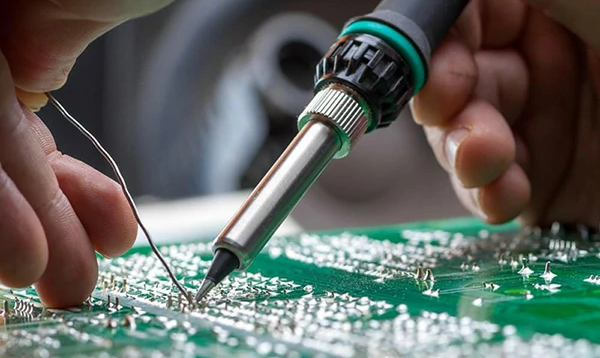

1. 防止氧化,提升焊接可靠性

在 SMT 焊接过程中,焊料与空气中的氧气在高温环境下发生氧化反应,可能导致焊接缺陷,如焊渣或虚焊。氧化不仅影响焊接质量,还可能导致电路板的功能异常,甚至导致元器件损坏。氮气作为一种惰性气体,能够有效隔离氧气,降低焊接区域的氧气含量。当氧气含量控制在 100ppm 以下时,氧化反应几乎被抑制,从而有效防止了焊点的氧化缺陷。这一过程能够确保焊接点光滑、牢固,从而提升焊接质量和可靠性。

2. 适应无铅化工艺需求

随着环保要求的逐步提高,电子制造业已经逐渐转向无铅焊接。无铅焊料的熔点较高,一般在 200℃以上,而氧化的速度也更快。氮气保护可以有效延缓无铅焊料的氧化过程,帮助焊料保持更好的润湿性,减少焊膏残留,从而改善焊接效果。此外,氮气保护能够提高焊点的可重复性和一致性,尤其在细间距元器件、倒装芯片等高精度焊接场景中,氮气的作用尤为显著。

3. 增强焊点外观与一致性

焊接时,助焊剂的残留是影响焊点外观的一个重要因素。氮气环境能够有效减少助焊剂残留,使焊点表面更加光亮、平滑。与此同时,氮气保护还能够减少铜氧化风险,防止铜基板在焊接过程中因氧化而导致的质量问题。通过控制焊接过程中的气氛,氮气帮助保证了每个焊点的外观一致性,提高了最终产品的整体质量和可用性。

4. 降低热应力与变形

在 SMT 焊接过程中,特别是在波峰焊中,热应力的产生可能导致电路板的变形,从而影响到焊接质量。氮气在焊接过程中的快速冷却特性能够显著降低热应力,避免 PCB 变形。这样一来,焊接稳定性得到有效保障,电子元器件的整体性能也能得到进一步提升。氮气的应用在确保焊接质量的同时,还提高了生产效率和产品的稳定性。

二、制氮机的技术优势与选型要点

1. 高效制氮技术:PSA 变压吸附法

PSA(变压吸附)制氮机是目前广泛应用于电子制造行业的技术之一。该技术通过碳分子筛选择性吸附空气中的氧气,从而直接分离出氮气。通过控制吸附和解吸过程,PSA 制氮机能够持续稳定地提供纯度高达 99.9%~99.999%的氮气,满足 SMT 焊接工艺对氮气质量的高标准要求。与传统的液氮技术相比,PSA 制氮机具有许多技术优势:

- 低运行成本:每立方米氮气的生产成本仅约 0.05~0.1 USD,比液氮节省超过 50%,为企业带来显著的成本节约。

- 模块化设计:PSA 制氮机的模块化设计使得设备能够灵活扩展产能。用户可以根据不同规模的生产线需求,灵活选择并联多个设备,以适应日益增长的氮气需求。

- 自动化控制:PSA 制氮机通常配备全自动控制系统,能够实时监控氮气的纯度、流量,并在设备出现故障时进行自动报警。这一系统大大减少了人工干预,提高了生产的自动化程度。

2. 关键选型参数

在选择制氮机时,以下几个关键参数需要考虑:

- 纯度要求:根据不同的焊接工艺,制氮机的纯度要求不同。一般来说,SMT 工艺所需氮气的纯度为 99.9%(1000ppm 氧含量)或更高(如 99.99%)。选型时应根据具体的生产需求来选择适合的纯度标准。

- 流量匹配:SMT 产线的氮气需求量通常为 10~30Nm³/h,因此在选型时,流量的匹配非常关键。流量应根据回流焊炉型号、PCB 尺寸及生产规模进行调整,以保证生产过程中的稳定供应。

- 能耗优化:高效的 PSA 制氮机每立方米氮气的能耗仅为 0.42 度电,这一优化设计显著降低了设备的长期运营成本。

三、经济性分析与案例对比

1. 与传统液氮相比的经济性优势

传统的液氮通常需要通过存储和运输进行提供,这不仅使得液氮的成本较高,而且还带来额外的运输和储存费用。而 PSA 制氮机则通过在现场制取氮气,避免了运输和存储成本,从而实现了显著的成本节约。

以年产 260 万立方米氮气的生产线为例,采用 PSA 制氮机后,氮气成本仅为每立方米 0.05 USD,相较于液氮的 0.2~0.4 USD,节省了大量的开支。根据计算,年节约费用可达 20 万美元。

此外,PSA 制氮机的投资回收期较短,通常约为 1.5 年。具体而言,在某电子厂商的案例中,采用 MINNUO 制氮机后,焊接缺陷率下降了 30%,生产效率提升了 15%,投资回收期缩短至 18 个月。这表明,通过合理的设备投资,企业可以在较短的时间内收回投资,并开始享受氮气生产带来的成本优势。

2. 降低生产成本与提高效率

除了直接的成本节约,制氮机还能够通过提高生产效率,进一步减少生产成本。氮气的保护作用能够减少焊接缺陷,降低返工率,同时提高产品的良品率。通过氮气环境的优化,生产线的稳定性得到了提升,进而降低了停机和维修的频率,提高了设备的整体使用率。

四、MINNUO 制氮机的核心价值

作为专业制氮机供应商,MINNUO 提供的制氮解决方案具有多项核心优势:

- 定制化解决方案:针对 SMT 行业的特殊需求,MINNUO 提供了高度定制化的制氮解决方案。无论是氮气纯度还是流量,都可以根据具体的生产需求进行灵活调整。

- 高稳定性与低维护:MINNUO 制氮机采用先进的技术,确保设备的长期稳定运行。同时,其模块化结构设计便于清洁和维护,大大降低了维护成本和频率。

- 环保与安全:MINNUO 制氮机符合国际环保标准,采用零污染排放技术,不仅符合无铅化生产的要求,还为企业的可持续发展提供了有力保障。

五、总结

随着电子制造业对焊接精度和环保要求的不断提高,制氮机在 SMT 焊接中的应用将变得越来越重要。MINNUO 凭借先进的 PSA 制氮技术和丰富的行业经验,为全球客户提供了高效、可靠的氮气解决方案,帮助企业在降低生产成本的同时,提高产品质量和生产效率。

立即咨询 MINNUO 制氮机,开启您的智能焊接新时代!