在现代工业体系中,氧气作为一种关键的工业气体,广泛应用于钢铁冶炼、化工生产、医疗保健等众多领域。随着各行业对氧气需求的不断增长以及对制氧过程经济性和环保性要求的日益提高,真空变压吸附(VPSA)制氧工艺因其独特的技术优势而备受关注。VPSA 工艺能够在相对较低的能耗下实现氧气的高效制取,且具有操作灵活、设备维护简便等特点。深入研究其工艺流程,对于提高制氧技术水平、推动相关产业发展具有重要意义。

真空变压吸附(VPSA)制氧工艺流程包括四个步骤:空气压缩,空气经两级过滤后由原料风机加压,可设末端冷却器并按需放空;抽真空,回转式鼓风机在密封水辅助下提供真空度,废气和水蒸气经分离消声器分离后放空与排水;VPSA 工艺,两工艺床交替,增压空气通过吸附床分离氧气,吸附饱和后抽真空再生,产品氧存缓冲罐并平衡流量;产品输送,依管道压力决定是否经压缩机加压,压缩机设冷却器且有流量控制功能以稳定系统运行。

一、VPSA 工艺流程

(一)空气压缩

1.过滤技术原理与设备选型

空气进入原料风机前的两级原料空气过滤器,采用了不同精度的过滤介质。初级过滤器通常采用粗效滤网,能够有效拦截空气中较大粒径的颗粒物,如灰尘、沙粒等,防止其进入风机造成机械磨损。二级过滤器则采用更精细的过滤材料,如纤维滤纸或微孔膜,进一步去除微小颗粒和部分气态污染物,确保进入吸附床的空气具有较高的洁净度。过滤器的选型需综合考虑当地空气质量、进气流量、过滤效率要求以及维护成本等因素。

入口消声器的设计基于声学原理,采用吸音材料和特殊的结构,如多孔吸音板、共振腔等,有效降低空气进入风机时产生的气流噪声。这不仅能改善工作环境,还能避免噪声对风机及周边设备的运行稳定性产生干扰。

2.原料风机性能与控制策略

原料风机作为空气压缩的核心设备,其性能参数对整个制氧系统至关重要。风机的风量、风压特性曲线决定了其在不同工况下的运行效率和输送能力。在 VPSA 工艺中,风机需将空气加压至 63kPa(表压),这一压力值的设定是基于后续 VPSA 工艺对进气压力的要求,以确保吸附床能够在合适的压力范围内进行氧气分离操作。

为保证风机稳定运行,通常配备先进的控制系统。该系统实时监测风机的进出口压力、温度、转速等参数,并通过变频调速等技术手段,根据系统负荷变化自动调整风机的转速,从而精确控制输出风量和压力。当出口压力超出设定值时,控制系统迅速响应,打开放空阀,将多余空气放空,以维持系统压力稳定,防止因压力过高对设备造成损坏。

3.放空与冷却系统优化

放空系统的设计旨在应对风机出口压力波动和吸附床用气需求变化。放空阀的选型和安装位置经过精心设计,确保在放空过程中气流平稳,减少压力冲击对系统的影响。同时,放空管道的直径和长度需根据放空流量进行合理计算,以降低放空阻力,提高放空效率。

末端冷却器的应用基于空气压缩过程中的热力学原理。空气在被风机压缩后温度会显著升高,这不仅会降低吸附剂的吸附性能,还可能影响设备的使用寿命。末端冷却器采用高效的热交换技术,如管壳式或板式换热器,通过与冷却介质(如水或空气)进行热交换,将压缩空气冷却至适宜的温度范围。冷却介质的流量和温度控制是优化冷却效果的关键因素,需根据进气温度、流量以及所需冷却温度等参数进行精确调节。

(二)抽真空

1.真空风机技术特点与密封水系统

回转式鼓风机在抽真空过程中展现出独特的技术优势。其结构紧凑、抽气量大、真空度高,能够满足 VPSA 工艺对吸附床解吸的真空度要求(约 56kPa)。在风机内部,转子与壳体之间的密封性能对真空度的维持至关重要。每级入口设置的密封水系统通过形成液封,有效阻止气体泄漏,提高风机的真空效率。

密封水不仅起到密封作用,还作为冷源参与热量交换。在风机运转过程中,水蒸气和废气在通过风机时会与密封水发生热交换,使水蒸气部分冷凝,降低废气中的含水量,有利于后续的废气分离和处理。密封水的水质和温度控制对风机的性能和寿命有显著影响,需定期监测和维护,确保其符合设备运行要求。

2.废气分离与放空技术创新

分离消声器采用了声学和流体力学相结合的设计原理。内部结构设计使废气流在通过消声器时,一方面通过声学反射和吸收材料降低噪声,另一方面利用特殊的流道设计实现废气与水蒸气的高效分离。废气从消声器顶部放空,其放空口的位置和形状经过优化,确保废气排放顺畅,减少对周围环境的影响。

底部排水系统采用了自动排水阀或液位控制系统,能够及时将分离出的水排出,防止积水影响分离效果和设备运行。排水系统的材质选择需考虑废水的腐蚀性,确保长期稳定运行。此外,对于排出的废水,可根据环保要求进行进一步处理和回收利用。

(三)VPSA 工艺

1.氧气分离机制与吸附剂特性

VPSA 工艺的氧气分离基于吸附剂对不同气体分子的选择性吸附原理。常用的吸附剂如分子筛具有特定的微孔结构,其孔径大小与被吸附分子的直径相匹配。在吸附阶段,当空气在一定压力下通过吸附床时,氮气、水、二氧化碳、碳氢化合物等分子因其分子直径与分子筛微孔尺寸相近或略小,能够被吸附剂吸附在微孔内,而氧分子和氩分子直径相对较小,不易被吸附,从而实现氧气和其他杂质气体的分离。

吸附压力一般不超过 55kPa 的设定是在综合考虑吸附剂吸附性能、氧气回收率和能耗等因素的基础上确定的。在该压力范围内,吸附剂能够在保证较高吸附容量的同时,实现较好的氧气分离效果,并且能耗相对较低。不同类型的吸附剂具有不同的吸附动力学和热力学特性,在实际应用中需根据氧气纯度要求、原料气组成等因素选择合适的吸附剂,并优化吸附床的结构和操作参数。

2.吸附床再生技术与循环操作

吸附床的再生过程是 VPSA 工艺的关键环节。通过真空泵对吸附床抽气,使床内压力降低至 – 50kPa 左右,创造负压环境,促使被吸附的分子从吸附剂微孔中解吸出来。解吸过程伴随着吸附剂表面能量的变化,需要克服吸附分子与吸附剂之间的吸附力。真空泵的抽气速率和极限真空度直接影响再生效果和再生时间。

两个吸附床的交替工作实现了氧气的连续生产。在一个吸附床进行吸附产气的同时,另一个吸附床进行再生操作,通过精确的时间控制和阀门切换,确保系统稳定运行。吸附床循环周期的设定需综合考虑氧气产量、纯度要求、吸附剂寿命等因素,通过优化循环周期,可以提高氧气生产效率,降低能耗。

3.缓冲罐功能与压力控制

产品氧缓冲罐在 VPSA 工艺中起着重要的缓冲和稳压作用。由于吸附床循环生产氧气,其产气过程具有间歇性和波动性,缓冲罐能够储存一定量的氧气,平衡产气和用气之间的流量差异,确保向用户提供持续稳定的氧气供应。缓冲罐的容积大小根据氧气产量、用户用气量波动情况以及系统允许的压力波动范围等因素计算确定。

缓冲罐内压力控制在 14 – 49kPa 之间,通过压力传感器和调节阀实现自动控制。当罐内压力低于下限值时,增加吸附床的产气时间或提高压缩机的送气压力;当压力高于上限值时,通过放空阀适当放空氧气,以维持压力稳定。

(四)产品输送

1.压缩机选型与性能优化

往复式压缩机和离心式压缩机在产品输送中各有特点。往复式压缩机具有较高的压力比,适用于将氧气从较低压力提升至较高压力范围,但其结构相对复杂,维护工作量较大。离心式压缩机则具有流量大、运行平稳、维护简单等优点,适用于大规模氧气输送场合。在选型时,需根据用户的具体压力和流量要求、场地条件、运行成本等因素综合评估。

压缩机的性能优化涉及多个方面,如进气流量调节、冷却系统改进、密封性能提升等。采用先进的进气调节技术,如入口导叶调节或变频调速,可以根据用户用气量变化精确调整压缩机的进气量,提高运行效率。冷却系统的优化包括改进冷却器结构、提高冷却介质流量和换热效率,确保压缩机在工作过程中温度稳定,延长设备使用寿命。

2.冷却与流量控制系统集成

后置冷却器在产品输送过程中不可或缺。它采用高效的换热技术,将压缩机出口高温氧气冷却至适宜的温度范围,满足用户对氧气温度的要求,同时也有利于降低氧气输送过程中的安全风险。冷却器的设计需考虑氧气流量、进出口温度、压力降等因素,选择合适的换热面积和冷却介质流量。

流量控制系统通过安装在管道上的流量计、调节阀和回流阀实现精确控制。当用户用量小于压缩机出力时,自动调节回流阀开度,使多余氧气回流至压缩机入口,形成循环回路,实现氧气流量的自动调节。同时,系统配备安全放空阀,当氧气压力或流量超出安全范围时,及时放空多余氧气,确保系统安全稳定运行。

二、VPSA 工艺在实际应用中的优化策略

(一)根据原料气条件优化工艺参数

不同地区的空气成分和环境条件可能存在差异,如海拔高度影响空气压力和含氧量,工业区域空气中污染物含量较高等。在实际应用中,需根据原料气的具体条件,如温度、压力、湿度、杂质含量等,对 VPSA 工艺参数进行优化调整。例如,在高海拔地区,可适当提高吸附压力以补偿空气含氧量的降低;对于湿度较大的地区,加强空气预干燥处理或优化吸附床的再生参数,防止吸附剂因吸水过多而影响吸附性能。

(二)设备维护与运行管理策略

定期对设备进行维护保养是确保 VPSA 制氧系统长期稳定运行的关键。对于过滤器,定期更换过滤介质,清洗滤网,保证过滤效果;对风机、真空泵等转动设备,进行定期润滑、检查轴承磨损情况、监测振动和噪声水平,及时发现并处理潜在故障。在运行管理方面,建立完善的操作规程和监控体系,实时监测系统各关键参数,如压力、温度、流量、氧气纯度等,通过数据分析及时调整工艺参数,优化系统运行状态。

(三)节能降耗与可持续发展措施

随着能源成本的上升和环保要求的提高,VPSA 制氧工艺的节能降耗和可持续发展成为重要研究方向。在设备选型上,优先选用高效节能的风机、压缩机等设备,并优化其运行控制策略,降低能耗。在工艺过程中,探索余热回收利用技术,如利用压缩机余热加热吸附床再生用空气,提高能源利用效率。此外,对吸附剂的再生废气进行处理和回收利用,减少温室气体排放,实现制氧过程的可持续发展。

三、结论

真空变压吸附(VPSA)制氧工艺流程是一个涉及多学科知识和技术的复杂系统。在实际应用中,根据不同的工况条件和用户需求,合理优化工艺参数、选择合适的设备并加强运行管理,是提高 VPSA 制氧系统性能、降低成本、实现可持续发展的关键。

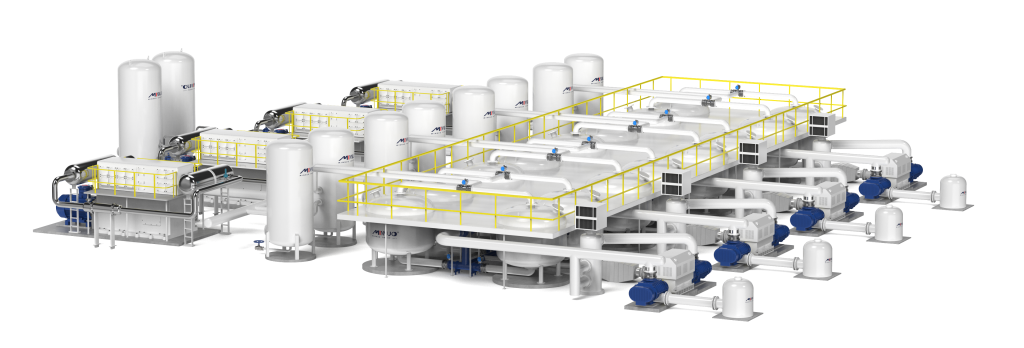

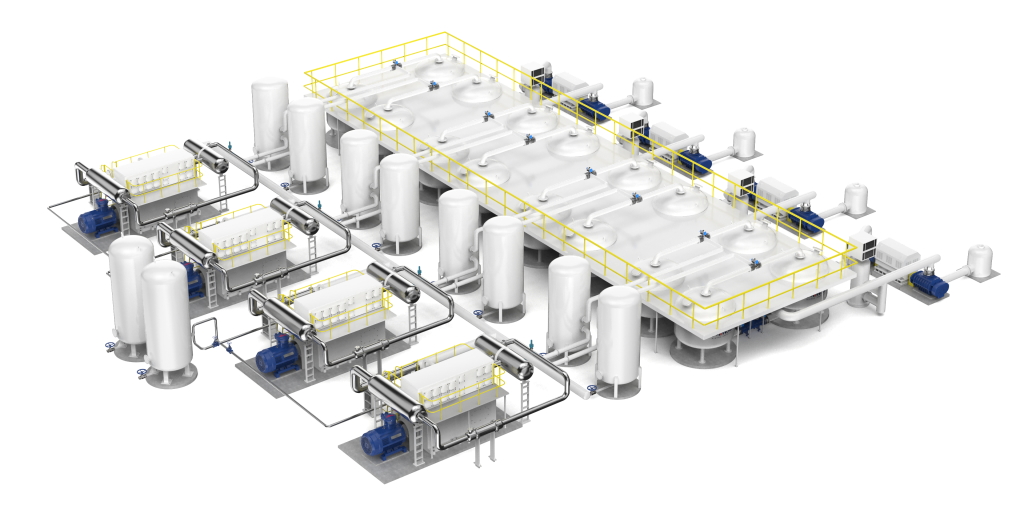

我们持续的技术创新和优化,使得MINNUO在制氧领域具有极强竞争力和应用价值。如果您想了解更多,欢迎咨询MINNUO官网。