氧气,这一无形的工业血液与生命守护气体,正成为现代制造业与医疗健康领域的核心驱动力——从金属切割的烈焰淬炼、废水处理的生物活化,到ICU病房的生命维系,其稳定供应直接决定生产效率与救治成败。然而,传统瓶装氧的桎梏正日益凸显:高昂的隐性成本蚕食利润,高压气瓶的安全隐患如影随形,物流断供的风险时刻威胁运营连续性。

您是否深陷这样的循环?成本失控:支付的气体费用中,30%实则为物流、租赁和浪费买单;安全焦虑:高压气瓶仓库如同定时炸弹,操作员每一次换瓶都面临燃爆风险;断供梦魇:生产线因换瓶停机,或暴雨导致运输延误时,医疗抢救被迫暂停。现场制氧的破局价值正在于此:它并非简单替换气源,而是通过技术重构,将氧气从“高成本、高风险、高不确定性”的消耗品,升级为“自主可控、安全稳定、持续降本”的基础设施。

在安第斯山脉4000米高原的矿区医院,暴雪封路导致瓶装氧运输彻底中断,而毗邻采用现场制氧机的医院持续输出纯度稳定的氧气,危重患者救治实现零延误;德国慕尼黑的电子玻璃熔炉车间,因瓶装氧压力波动导致的产品缺陷率从3.5%降至零误差,仅此一项年止损超55万欧元。这些横跨洲际的实证宣告:当传统瓶装氧供应链在极端环境与精密工业场景中频频失效,掌握自主供氧能力的企业正悄然构建成本控制、本质安全、持续运营的黄金三角壁垒。

瓶装氧的真实成本剖析:远超表面价格

许多依赖瓶装氧气的工业或医疗机构,往往只关注每瓶气体的单价。然而,瓶装氧气的综合成本远不止于此,包含了显著的显性和隐性支出。深入理解这些成本,是评估更优供氧方案的基础。

显性成本:清晰可见的支出项

气体购买成本累积: 瓶装氧气按瓶计价(例如,40L工业氧 @ 150 bar)。对于中等或大量用户(如:金属切割厂月耗100瓶,医院ICU日耗数十瓶),年度气体采购费用可达数十万甚至上百万美元。这是成本构成中最直观的部分。

气瓶相关费用:

租赁费:用户通常需按月或年支付气瓶租赁费用。

押金:一次性支付的高额气瓶押金,占用流动资金,且可能无法全额退还。

物流运输成本:瓶装氧气的供应依赖频繁的配送(满瓶)和回收(空瓶)。运输费用受距离、油价、人工等因素影响显著。偏远地区的用户,物流成本可能使氧气实际单价大幅上升。

隐性成本:易被忽视的效率与资源消耗

管理成本:瓶装氧气的全周期管理消耗人力资源,包括:

订购流程(沟通、确认)

协调送货与接收

仓库空间占用及满瓶/空瓶库存管理

安排换瓶操作

停机损失(效率成本): 换瓶操作必然导致供气短暂中断。在生产线上,这可能意味着停机、重启;在医疗环境中,可能影响治疗流程。这种非计划性中断造成的生产损失或医疗效率降低,累积成本可观。

气体浪费: 瓶装氧气在实际使用中存在不可避免的损耗:

运输与储存泄漏: 阀门密封不严或轻微泄漏导致气体损失。

残留气体:瓶内压力降至一定水平后无法有效利用,残留气体比例通常达10%-15%,意味着用户为未使用的氧气付费。

现场制氧:成本优化的核心解决方案

现场制氧技术(PSA/VPSA)通过改变氧气获取方式,从根本上解决瓶装氧的成本痛点:

显著降低单位氧气成本:

原料成本为零: 直接从空气中分离氧气,空气是免费且充足的原料。

主要运行成本为电力: 设备运行能耗是成本主体,辅以可预测的年度维护费用。

实证数据: 根据实际案例(如某医院应用),切换现场制氧后,氧气综合成本普遍下降超过51%。 若年瓶装氧支出为15万美元,现场制氧年运行成本可降至5万美元以下。

成本透明可控:单位氧气成本主要基于电耗计算,清晰且稳定。

消除关联费用:

无需支付气瓶租赁费或押金。

彻底免除依赖外部供应商的物流运输成本。

提升运营效率:

消除订购、接收、管理气瓶的人力时间消耗。

提供持续、稳定的氧气流,杜绝因换瓶造成的生产或治疗中断。

减少气体运输、储存和使用过程中的泄漏与残留浪费。

投资回报分析:从成本中心到效益来源

现场制氧设备的购置是一项具有明确财务效益的投资:

快速投资回报期 (ROI): 典型应用场景下,仅依靠节省的运行成本(对比原瓶装氧费用),现场制氧系统通常在6至12个月内收回设备投资。 计算示例:年瓶装氧费用6万美元,现场制氧年运行成本3万美元,年节省3万美元。设备投资3万美元,约13个月回本。

长期经济效益: 设备投资回收后,在其使用寿命期内(通常10-15年),用户将持续享受远低于瓶装氧的单位成本。节省的资金可用于其他业务发展或提升利润。

释放隐性价值: 减少管理负担、避免停机损失、降低浪费,带来的综合效益超越直接的氧气成本节省。

痛点二:瓶装氧的安全隐患——不容忽视的风险

氧气作为助燃剂,其储存和使用方式直接关系到人员与设施安全。瓶装氧的固有特性带来多重不可忽视的风险,而现场制氧技术通过根本性改变供氧模式,实现了本质安全提升。

瓶装氧气的固有安全风险

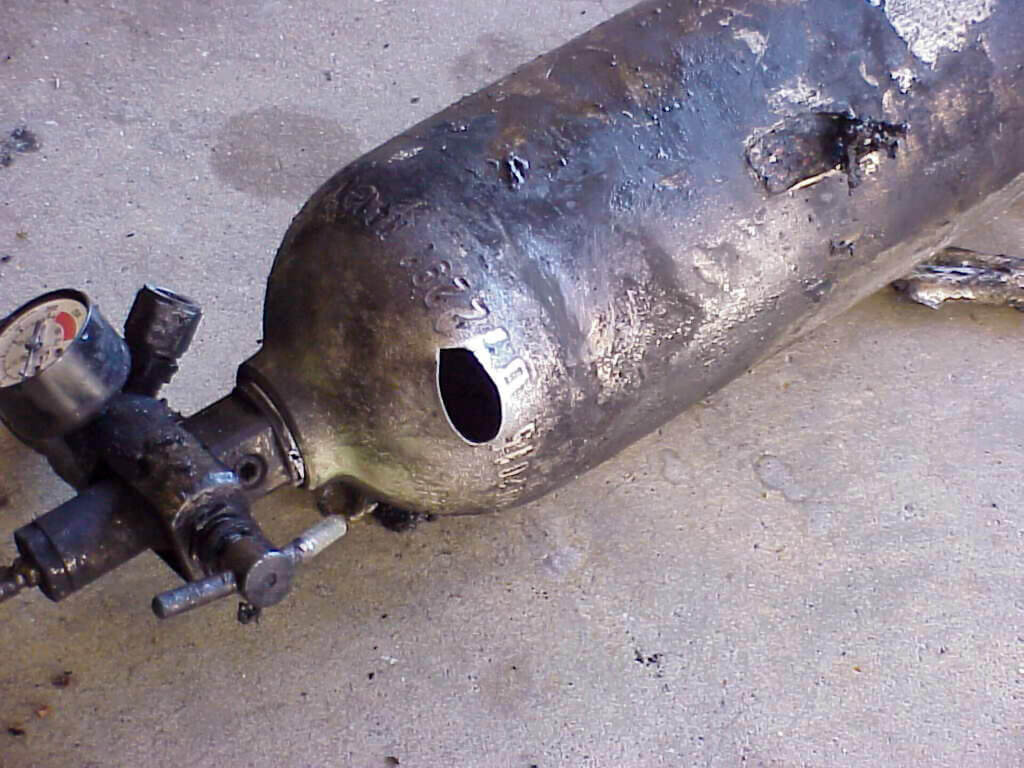

高压物理风险(>150-200 bar):

爆炸与抛射危险: 氧气瓶属于高压容器。在搬运跌落、外部撞击、高温曝晒(如夏季露天存放)或阀门损坏时,可能发生物理性爆炸,高速飞行的碎片具有致命杀伤力(“火箭弹效应”)。

存储环境严苛: 需专用防爆存储区,满足防火间距、防倾倒固定、通风散热等规范(如NFPA/OSHA标准),占用空间且增加管理复杂度。

高浓度氧泄漏的燃爆风险:

环境富氧化: 高压氧气一旦泄漏,会迅速提升局部区域氧浓度(>23.5%即显著增加火灾风险)。

材料易燃性剧增:在富氧环境中,油脂、布料、塑料、金属粉末等常见材料点火能骤降,遇静电火花或微小热源即可猛烈燃烧甚至爆炸。

禁油要求苛刻:所有接触氧气的部件(阀门、管道、工具)必须严格脱脂,操作人员需专业培训,否则残留油脂极易引发事故。

操作与维护风险:

连接/拆卸风险:安装减压阀或切换气瓶时,操作不当(如未泄压、螺纹未对准、密封不良)可导致高压氧气喷射或部件高速崩脱伤人。

阀门与管路老化:长期使用的瓶阀、软管可能出现密封失效,导致慢性泄漏或突发破裂。

现场制氧:构建本质安全的供氧系统

现场制氧(PSA/VPSA技术)通过消除高压储存和改变供氧机制,系统性化解瓶装氧的安全隐患:

消除高压储存风险:

低压/常压运行: PSA制氧机产氧压力通常为 4-8 bar(远低于气瓶的150-200 bar),分子筛吸附塔等核心部件按低压容器设计。VPSA系统虽真空运行,但工作压力仍显著低于高压气瓶。

无大量静态高压氧源: 设备本身不储存大量成品氧气,从根本上杜绝了高压容器固有的爆炸与抛射风险。

即产即用,最小化泄漏风险:

按需生产: 氧气实时生成并直接输送至使用点(管道供气)。现场无高压氧气储罐(或仅配置极小缓冲罐),显著降低可泄漏气体总量。

泄漏量可控: 即便发生管道微漏,低压系统泄漏速率远低于高压瓶装系统,且易于通过流量监控实时发现。

集成化安全防护设计:

多重安全联锁:

氧气纯度监测: 实时监测氧浓度(如<90%自动报警/切换/停机),防止不合格气体输出。

压力保护: 超压/欠压自动切断或调节。

断电保护: UPS备用电源或安全停机程序,确保可控中断。

故障自诊断: 自动识别运行异常并报警。

本质安全部件: 电气元件符合防爆/增安标准(Ex d/e),关键阀门采用氧用特种材质。

简化操作,降低人为风险:

免气瓶操作:无需频繁搬运、装卸高压气瓶,消除搬运伤害和连接失误风险。

自动化运行:系统自动启停、调节,减少人工干预需求,操作人员仅需常规巡检。

降低禁油要求:前端空气处理已过滤油气,后端低压氧气管路对油脂敏感度相对降低(仍需规范维护)。

痛点三:供应中断——瓶装氧难以保障的真正连续供应

物流链的致命短板

极端环境依赖:恶劣天气(暴雪、台风)、交通管制或供应商运力不足均可导致断供。例如,ECMO患者转运中因氧气瓶运输延误可能直接危及生命。

区域覆盖盲区:偏远地区的工厂或医疗机构面临更高风险,物流成本可能占氧气总成本的30%以上,且应急响应滞后。

换瓶中断的不可规避性

即使操作熟练,换瓶过程仍会导致3-5分钟供氧中断。在医疗场景中,这可能导致危重患者血氧饱和度骤降;在半导体生产中,压力波动可能造成整批晶圆报废。

高库存与高风险的悖论

为预防断供,用户需储备≥3天用量的瓶装氧,占用宝贵空间(如医院仓库需额外50㎡),且高压气瓶集中存储本身就是安全隐患(火灾风险提升200%)。

应急能力的结构性缺失

突发公共事件(如疫情)中,瓶装氧供应链屡次崩溃:2020年武汉疫情高峰期,多家医院因氧气配送延迟被迫限用呼吸机。供应商的“分级响应”机制在跨区域需求激增时往往失效。

现场制氧:构建不间断供氧的自主体系

真正的24/7连续生产

即产即用模式:直接从空气中分离氧气,消除物流环节。只要电网正常,设备可持续运行数年无需中断(工业级PSA设备平均无故障时间>50,000小时)。

精密稳定的输出控制

压力波动范围<±0.05MPa,氧气纯度波动<±1%(如医疗制氧机维持93%±3%),满足激光切割、发酵工艺等高精度需求,避免瓶装氧换瓶时的压力震荡。

冗余设计实现“故障无忧”

| 风险场景 | 现场制氧的冗余方案 | 效果 |

| 主设备故障 | 双机并联(一用一备) | 0秒切换,零中断 |

| 市电中断 | UPS+柴油发电机联动 | 持续供电>24小时(医院标准) |

| 突发需求激增 | 小型液氧储罐缓冲(储备8小时用量) | 产能弹性提升50% |

按需扩展的灵活架构

模块化设计支持产能快速升级:增加吸附塔即可提升30%产量,比扩大瓶装氧采购合同(通常需重新谈判价格和物流)效率提升90%。

本质价值:从被动应急到主动掌控

瓶装氧的代价:用户需为供应链不确定性支付隐性成本——包括应急演练投入(如医院每年40场停氧演练4)、库存积压资金、停产损失赔偿。

现场制氧的变革性:

经济自主:消除供应商溢价,长期成本下降51%。

应急自主:内置冗余系统可抵御99.99%的断供风险(工业实测数据)。

管理自主:省去气瓶调度、库存管理等环节,人力投入减少70%。

关键结论:瓶装氧的供应连续性建立在脆弱的“外部依赖链”上,而现场制氧通过技术重构将氧气转化为 “可自主掌控的生产要素” 。当供氧稳定性成为核心竞争力时(如医院JCI认证要求供氧中断响应<10分钟),现场制氧不是选项,而是必选项。

超越痛点:现场制氧的额外优势

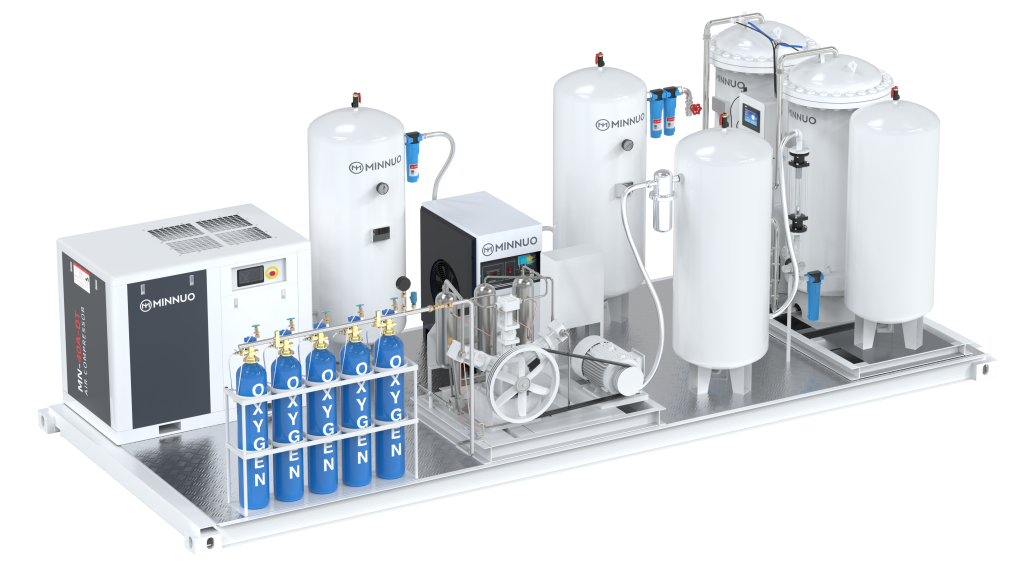

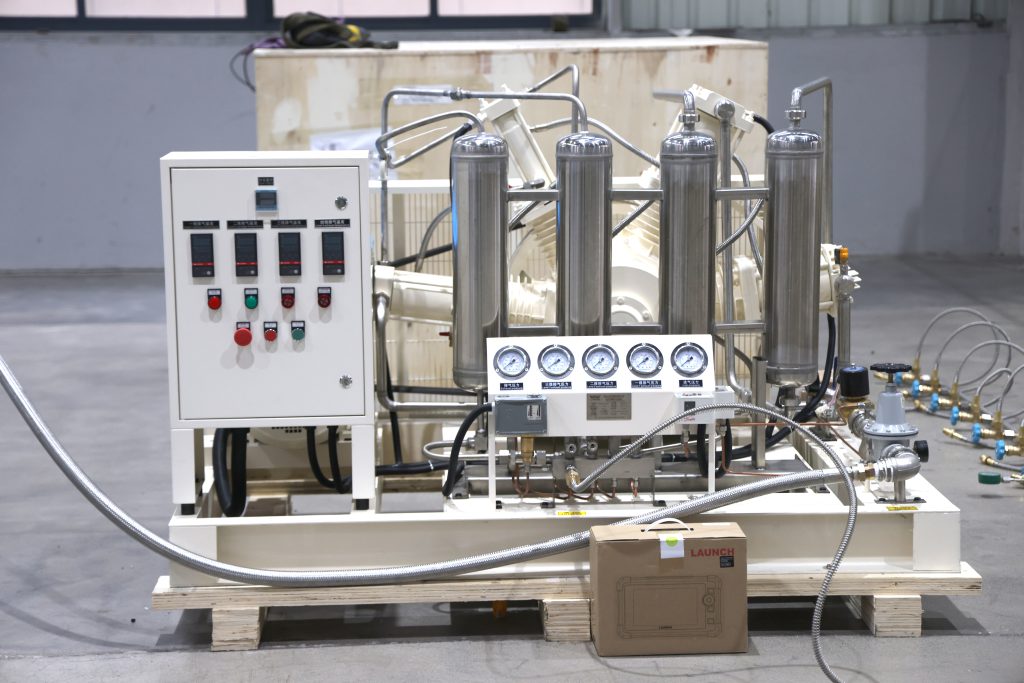

现场制氧技术不仅解决了瓶装氧的成本、安全与连续性痛点,更在可持续性、空间效率、气体品质及技术智能化等维度创造额外价值。MINNUO作为PSA制氧技术的革新者,通过以下优势进一步放大这些价值,为用户提供超越期待的解决方案。

可持续性升级:从碳足迹削减到ESG竞争力

运输碳排放归零:瓶装氧的物流链(生产-运输-回收)年均产生2.5吨CO₂/千瓶氧(以中型工厂用量计),而MINNUO PSA设备以空气为原料,厂内即产即用,彻底消除运输环节碳排放。

绿色技术标签:MINNUO设备兼容光伏/风电等绿电输入,支持企业达成“范围2”减排目标。例如,某化工企业接入厂区光伏后,制氧环节碳强度下降68%,成为ESG报告亮点。

资源循环设计:分子筛寿命≥10年(行业平均8年),且90%部件可回收,契合循环经济理念。

MINNUO差异化亮点:设备内置碳足迹监测模块,实时生成减碳报告,直联企业ESG管理系统,助力绿色认证(如ISO 14064)。

空间重构:释放土地价值,优化生产流线

瓶装氧存储与MINNUO PSA设备的空间效益对比:

| 场景 | 瓶装氧需求 | MINNUO PSA方案 | 释放价值 |

| 中型医院(500床) | 专用气瓶库≥50㎡ + 搬运通道 | 10㎡机房(含缓冲罐) | 扩容ICU或新增诊室 |

| 金属加工厂(月耗300瓶) | 防爆仓库80㎡ + 装卸区 | 撬装式设备占地15㎡ | 新增生产线,产能提升20% |

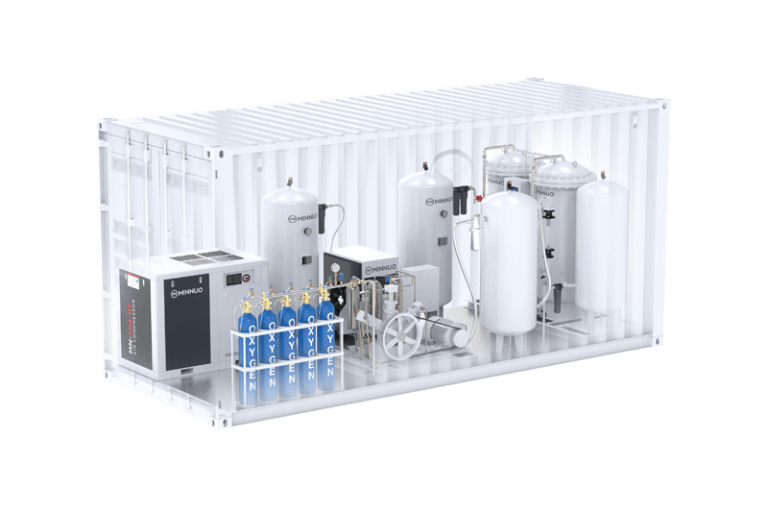

| 高原站点 | 储备仓库(受物流限制) | 集装箱一体化设计,室外部署 | 免基建,快速投用 |

MINNUO技术支撑:

模块化紧凑设计:单机覆盖1-300Nm³/h产能,支持纵向堆叠或横向并联,适应狭窄空间。

零气瓶管理:无需存储、流转区域,彻底规避高压容器安全隔离区占用。

纯度精准控制:从“够用”到“适配工艺革命”

动态调节能力:

医疗场景:稳定维持93%±2% 纯度(符合GB 8982-2009医用氧标准),避免浓度波动影响呼吸治疗效果。

工业场景:90%-99.5% 宽域调节。例如,玻璃熔炉富氧燃烧需95%以上纯度提效,而污水处理曝气仅需90%,MINNUO设备可按工艺实时优化。

智能纯度保障:

内置激光氧分析仪,每5秒校准一次,偏离阈值自动补偿。

对比瓶装氧开瓶后纯度衰减(残留氮气混入),现场制氧输出纯度全程稳定。MINNUO技术突破:专利多级吸附塔缓冲技术,应对电网波动或进气污染时,纯度波动范围压缩至±0.5%(行业平均±2%)。

技术进化:可靠性与智能化的代际跃迁

现代PSA/VPSA技术已突破早期瓶颈,MINNUO通过三项革新重塑行业标准:

全生命周期可靠:

无油压缩机+陶瓷阀门核心组件,故障间隔(MTBF)>50,000小时,维护频次降至每年1次。

分子筛抗湿模块(H-SHIELD™),湿度耐受性提升3倍,延长吸附剂寿命。

智慧运维体系:

MINNUO Cloud平台:远程监控能耗、纯度、故障代码,预测性维护提醒(如分子筛剩余寿命估算)。

自动生成用氧报告,识别峰值需求与闲置时段,辅助生产排期优化。

无缝扩展能力:

产能弹性:单台设备流量可调范围30%-110%,多机并联支持产能阶梯式增长(无需整机更换)。

混合供气:可选配VPSA模块(MINNUO Dual-Tech系统),兼顾PSA灵活性与VPSA大规模能效

结论

瓶装氧的时代性局限已无可辩驳——它让企业持续支付超额成本(隐性支出占比超30%),在高压风险中如履薄冰,更将命脉交予脆弱的物流链条。而现场制氧技术以三重确定性革新彻底终结这一困局: 经济性转型:6-12个月快速回本的投入,带来长期超50%的用氧成本压缩;本质安全重构:消除高压储存与运输风险,安全等级从“危化品”降至“工业设备”;供应自主掌控:7×24小时不间断生产,抵御极端天气、供应链断裂等黑天鹅事件。

这不仅是技术替代,更是供氧范式的战略升级——正如全球顶尖企业验证:当氧气从“消耗品”转化为“自主生产的基础要素”,运营韧性便获得指数级提升,MINNUO也正致力于现场制氧技术的研发和探究中,并为每位需要的氧气设备的客户提供MINNUO的专属定制化服务。