在现代食品工业中,企业面临的不仅是产品保鲜、防腐、防爆的基础诉求,更需满足严格的质量标准与出口规范。尤其是对休闲食品、乳制品、发酵饮料等高附加值产品而言,包装环节不再只是简单封装,而是关系到微生物控制、货架期延长与消费安全的关键节点。任何一环氧化失控、气体不稳定,都可能引发产品变质、召回甚至品牌损害。

氮气正是当前食品包装中最常见、也是最重要的保护性气体之一。通过形成“惰性气氛”,它可有效隔绝氧气,抑制氧化反应与微生物滋生,适用于气调包装(MAP)、防潮粉料灌装、酒类防爆充氮等多个场景。特别是对那些要求残氧低于1%、需要全天候连续运行的包装线,氮气系统的安全性与持续性将直接决定整条生产链的稳定性与成品质量。

本文将围绕“工业氮气发生器”展开,结合其工作机制、安全优势与典型应用案例,系统解析其在食品包装线中的实用价值。无论您是生产主管、工厂规划者,或正在为出口需求寻找升级方案的质量负责人,这篇文章都将为您提供实用决策参考。

一、氮气在食品包装中的核心安全功能

工业食品包装不仅仅是延长货架期,更是确保食品在生产、运输和储存过程中处于低风险、无污染、高稳定性的环境。作为一种惰性气体,氮气因其不易与其他成分反应、无色无味无毒等特点,被广泛用于提升食品包装的系统安全性,具体体现在以下五个方面:

1. 抑制氧化反应,延长保质期,防止油脂酸败

多数食品(如坚果、蛋黄酱、膨化零食等)中的油脂、维生素和香味分子极易在空气中发生氧化,从而产生“哈喇味”、变色甚至酸败,影响口感和营养。

氮气替代包装能有效排除包装内部的氧气,残氧降低至1%以下,显著减缓脂类氧化速率。例如,使用氮气充填的薯片包装,其货架期可从6个月提升至9~12个月。

2. 抑制微生物生长(如霉菌、细菌)形成抑菌环境

氧气是好氧微生物(如沙门氏菌、大肠杆菌等)繁殖的必要条件。氮气可以构建低氧或无氧环境,从源头上限制细菌滋生,特别适合用于生鲜、熟食、乳制品等对微生物安全性要求高的食品包装中。

若配合低温冷链或CO₂混合气体使用,抗菌效果更优。

3. 在 MAP(气调包装)中作为充填惰性气体

MAP(Modified Atmosphere Packaging)是现代食品工业用于延长保鲜的主要技术路径之一。氮气在其中扮演关键角色:

与 CO₂ 搭配用于熟食、奶酪、速食便当等,平衡内气压、抑菌

与 O₂ 搭配用于生鲜肉类包装,防止颜色变暗同时抑制氧化

单独充氮用于饼干、蛋糕,防止粉末飞扬与形变

✅ 氮气在MAP中作用:维持包装内部气压平衡,避免塌袋、结露,保障产品形态完整。

4. 防止粉末类食品结块、静电吸附等污染风险

对于蛋白粉、咖啡粉、调味料、速溶汤料等粉末类产品,包装环境中若残留氧气、水汽、静电,会导致:

结块,影响二次溶解性

粉尘吸附在包装内壁或设备上,造成交叉污染

香气流失,降低商品感官价值

氮气通过降低相对湿度、减少静电积聚,有效改善这一问题,且可用作惰性输送气体,用于粉体称重、灌装等自动化设备中。

5. 在酒精类或可燃粉尘产品中形成防爆气体隔离层

含酒精果冻、酒心巧克力、含香精饮料等产品,或乳清粉、面粉等高粉尘食品,若暴露于空气中,在高温、火花、电击等条件下容易形成爆炸性气氛。

使用氮气作为包装气体,能隔绝氧气与火源接触,降低燃爆概率。同时搭配正压控制系统与泄压阀,可构建防爆级别车间。

✅ 多数食品厂消防等级评定中已将“惰性保护气层”纳入安全评估标准。

| 风险类型 | 氮气保护效果 |

| 氧化酸败 | 显著降低,延长保鲜周期 |

| 微生物繁殖 | 降低残氧,构建低氧/厌氧环境 |

| 粉尘污染 | 降低静电、抑制颗粒扩散 |

| 塌袋/形变 | 保持内气压,避免形态崩塌 |

| 可燃爆风险 | 氮气惰性稀释,隔绝氧源与火源 |

二、工业氮气发生器的工作机制与优势

在食品工业中,氮气不再是简单的包装气体,而是生产线上保障品质、提升效率、控制安全风险的关键组成部分。为了实现这一目标,工业氮气发生器作为替代传统瓶装或液氮供应的核心技术,近年来被越来越多的中大型食品加工企业所采用,尤其以 PSA(变压吸附)技术为主流。

1. 工作原理简述:变压吸附(PSA)与膜分离技术简介

PSA(Pressure Swing Adsorption)变压吸附原理:

通过碳分子筛对氧和氮分子的不同吸附能力,在高低压交替切换下进行分离。氮气穿透吸附塔输出,氧气在低压下被释放,从而实现连续供气。

膜分离技术(Membrane Separation):

利用高分子膜对不同气体分子的渗透速率差异,常用于中等纯度需求的现场氮气供应(如90~99%),结构简单、适合中小型应用场景。

✅ 备注:食品包装行业如需控制残氧 ≤1%,多数场景推荐使用 PSA 系统以获得更高纯度及输出稳定性。

2. 控制氮气纯度范围广,适应食品包装多样化需求

食品包装线对氮气纯度的要求因产品类型而异,例如:

| 产品类型 | 推荐氮气纯度 | 使用目的 |

| 膨化食品/坚果/烘焙类 | ≥99% | 抗氧化、防潮、维持结构 |

| 酒心巧克力/调味粉末类 | ≥99.5% | 抗氧、静电保护、抗爆炸风险 |

| 高端出口罐头/冷冻食品 | ≥99.9%~99.999% | 控制残氧、满足出口标准 |

PSA 系统可通过调节吸附塔压力、周期及碳分子筛装填方式,实现从 95% 到 99.999% 的高精度输出,并支持在线氧含量监控与报警联动。

3. 安全性优势:避免液氮或高压气瓶的隐患

与传统液氮罐/气瓶系统相比,工业氮气发生器具有显著的现场安全优势:

| 安全维度 | 气瓶/液氮 | PSA系统 |

| 储气风险 | 高压/低温,存在爆裂隐患 | 常压或中压(0.3~0.6MPa),稳定 |

| 操作要求 | 需频繁更换、易误接入 | 自动运行、远程控制 |

| 运输与搬运 | 占地大,频繁进出厂区 | 本地制氮,无需外部运输 |

| 系统监控 | 依赖人工巡检 | 支持PLC系统+气体传感联动 |

✅ 实践证明,使用 PSA 氮气系统的车间,其设备事故率可降低 60%以上,同时有效改善操作人员劳动强度与作业环境。

4. 实现持续稳定供气,提升产线运行效率

食品包装生产节拍快、对供气连续性要求极高,尤其是MAP气调包装线、自动灌装设备、旋转称重系统等,对供气的波动极其敏感。PSA 氮气发生器具备以下系统优势:

双塔交替运行,确保全天候不间断供气;

缓冲储气罐 + 氮气流量自动调节模块,满足高峰负载切换;

可选配远程监控/异常预警系统,降低停产风险;

支持夜间保压模式/低功耗运行策略,节能减碳。

应用建议:对于日产氮气≥1000Nm³的包装车间,建议配置双塔+在线纯度控制+流量调节系统,实现能源与运行的最佳平衡。

三、如何具体提升食品包装生产线的安全性

在食品工业中,包装线的安全不仅仅指设备本身的稳定运行,更包括对气体供应的控制、对潜在爆炸风险的防范,以及对操作人员的健康保障。引入工业氮气发生器,尤其是基于 PSA 技术的本地化供氮系统,能从根源上消除外部供气的诸多隐患,同时构建智能化、标准化的食品安全防线。

1. 消除搬运高压气瓶的运输与操作风险

传统液氮罐或高压氮气瓶存在如下安全隐患:

气瓶倾倒、误接、漏气等引发中毒、着火或爆炸风险;

液氮极低温(-196℃)造成冷烧伤或设备损坏;

多次搬运占用大量人工,存在人为操作差错。

✅ 引入氮气发生器可实现“原地制氮,无需搬运”,并通过固定安装系统实现气体流路密封,有效避免误操作与运输过程中产生的泄漏或冲击事故。

2. 减少残氧残气,降低氧化与污染风险

食品变质往往与氧气残留有关,高氧环境不仅促进油脂氧化,还易引起微生物滋生、产品口感变差。

PSA氮气系统优势:

在线式氮气纯度监控与残氧报警(残氧 <1%);

持续输出稳定浓度氮气,避免“高低切换”导致氧气回渗;

与自动包装机联动,避免气体切换滞后带来污染。

典型应用:熟食、休闲食品、坚果、奶粉包装线。

3. 降低易燃易爆风险,提升爆炸防护等级

某些食品添加剂(如香精)、酒心食品、调味粉末等含有可燃挥发物或粉尘颗粒,在氧气与静电同时存在的环境中具备爆炸可能。

氮气保护层的优势:

利用氮气稀释作用形成惰性气氛,防止明火传播;

在罐装、混料、封口过程形成连续气体隔离带;

在粉体灌装线中防止因压差而产生“粉尘云”并引爆。

✅ 推荐配置:氮气流速调节器 + 粉尘收集装置 + 高纯氮封顶保护模块。

4. 提升自动化控制与报警联动能力

现代食品厂强调“无人化”“智能联动”,氮气系统也需要具备对应的智能识别与应急处置能力。

配置建议:

PLC智能联控,实现流量、压力、纯度、异常工况全链条反馈;

在线氮气浓度监测 > 实时调节输出或触发报警;

可与生产线MES系统对接,记录气体参数满足溯源需求。

建议:将在线监控模块与氮气发生器进行一体化集成,避免额外接口干扰。

5. 保障工人操作安全与健康环境

过去使用高压瓶的生产线,需工人频繁更换、抬装、泄压,有较高的劳动强度与职业健康隐患:

气瓶跌落伤人、操作时误接纯氧 → 高风险;

工作区域氮气泄露浓度过高,缺氧风险增加。

✅ PSA系统的解决方案:

远程监控+自动排水+无人值守,极大减少人工干预;

可配置氧气浓度报警仪,在人员密集区形成二级安全屏障。

四、实际应用案例分析

将工业氮气发生器系统部署在食品包装产线,不仅能优化气体使用成本,还能明显提升产品保鲜效果和车间本质安全水平。以下是三个来自实际工厂的典型应用案例分析:

✅ 案例 1:膨化食品工厂导入 PSA 氮气系统,氧化率下降 30%、月节本 20%

背景问题:某膨化食品厂长期依赖瓶装氮气,每次充填存在残氧过高、包装不饱满等问题,导致成品返修率高、油脂氧化加剧。

解决方案:

采用 10Nm³/h PSA 氮气发生器;

纯度设定为 ≥99.5%,联动充氮封口设备;

配套在线残氧监测仪,实现残氧 <1%。

改善效果:

氧化反应明显减缓,产品货架期延长至原有 1.5 倍;

月均退货率下降约 30%,节省氮气采购与人工装瓶成本约 20%;

满足出口预包装食品氧含量标准。

推广建议:适用于休闲食品、膨化类、调味粉、蛋黄酥等氧敏型包装品类。

✅ 案例 2:猕猴桃气调保鲜仓使用氮气密封调气,保质期延长 3 周

场景说明:某水果冷链物流园采用普通空气调节系统,仍存在出仓即变软、口感下降等问题,难以进入高端果品市场。

部署方案:

安装 15Nm³/h PSA 氮气系统用于冷藏库动态补氮;

配套低氧环境系统,氧浓度控制在 2%~3%;

自动联动 CO₂ 和湿度控制器,优化整体储藏气氛。

效果评估:

猕猴桃从采摘至终端销售货架期延长 3 周以上;

运输压损率下降近 60%;

企业顺利进入精品水果出口商超供应链体系。

推广建议:适用于猕猴桃、蓝莓、牛油果、樱桃等高附加值水果仓储场景。

✅ 案例 3:含酒精果汁包材车间升级氮气系统,安全等级提升 1 个等级

问题背景:某饮料工厂生产果味含酒饮品,包装材料与封罐工位存在静电及可燃气挥发,按新版安全法规要求需整改。

改造方案:

在混料、储液、充填区域部署高纯 PSA 氮气封闭系统;

联动防爆传感器,形成“惰性隔离气幕”;

与现有火灾报警系统进行数据互联。

改造效果:

实现酒精残气浓度长期 <10%,远低于爆炸下限;

工厂整体安全等级由 Zone 2 升为 Zone 1,顺利通过消防年审及EHS风险评估;

管理端可视化报警联动大幅减少人工巡检频次。

推广建议:适用于调酒、酒心糖果、香精香料、浓缩酱料类车间。

结论

在食品包装日益追求“保质期延长、安全防护、生产智能化”的背景下,工业氮气发生器凭借其高纯度、低残氧、自动联控等优势,成为现代食品企业提升产品安全性与操作稳定性的关键设备之一。通过持续供氮、残氧控制、爆炸防护等能力,氮气系统不仅改善了产品的保鲜效果,也显著降低了因气体波动带来的返工和风险隐患。

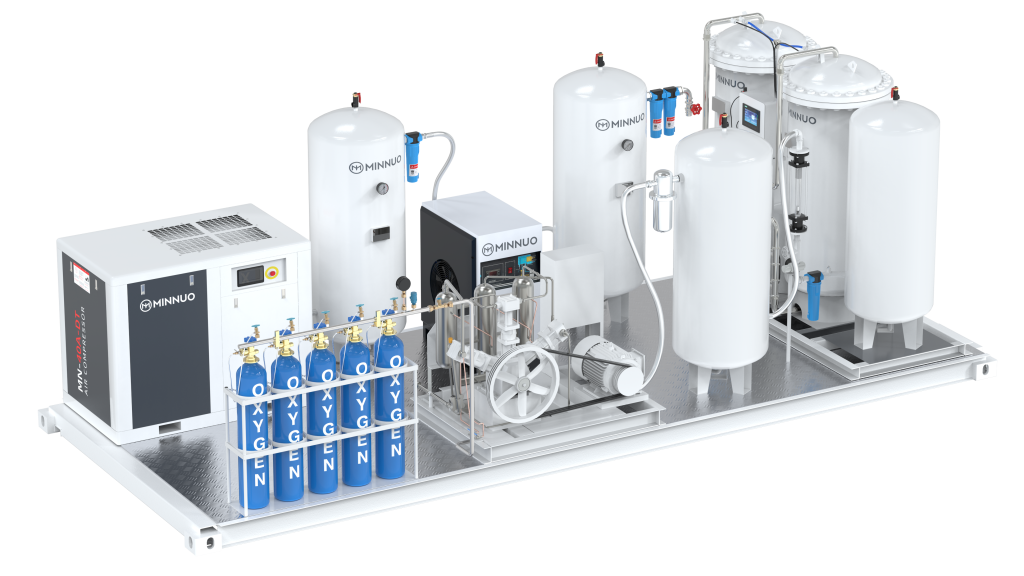

MINNUO 作为专注气体解决方案的制造商,提供面向食品行业的高纯 PSA 氮气发生器系统,支持模块化部署、氧浓度在线监测、与包装线 PLC 智能联动。无论是休闲食品、酒精饮料,还是冷链果蔬包装车间,MINNUO 均可根据场景定制安全、节能、易维护的氮气解决方案,助力客户构建标准化、智能化的食品生产体系。