在食品包装行业,保持产品新鲜度、防止微生物污染并延长保质期不仅是理想之选,更是强制性要求。现代包装生产线必须满足日益严格的抗氧化、防腐蚀和防爆标准,尤其是在处理油性、粉末状或易腐烂产品时。

氮气作为惰性保护气体,在食品生产中发挥着至关重要的作用。通过替代包装中的活性氧,氮气有助于减缓食品腐败,抑制霉菌或细菌生长,并防止因真空度降低而导致包装塌陷。在处理细颗粒或高风险成分的设施中,氮气对于防止火灾或粉尘爆炸也至关重要。

本文探讨工业氮气发生器(尤其是基于PSA技术的现场制氮系统)如何为包装环境提供稳定可控的氮气源。我们将阐述其工作原理、安全增强功能和应用案例,帮助食品制造商理解为何这些系统日益被视为安全、高效、合规生产线的必备基础设施。

一、氮气在食品包装中的核心作用

食品包装的首要目标是延长保质期、确保产品卫生安全,并防止成分变质或爆炸性风险。作为一种惰性气体,氮气因其化学稳定性、无色无味、无毒等特性,广泛用于多种包装场景。其核心作用主要体现在以下几个方面:

1. 抑制氧化反应,延长保质期

大多数食品在暴露于空气中后会发生氧化反应,尤其是含油脂、维生素、坚果类产品,极易产生哈喇味或营养损失。

✅ 氮气置换包装能有效驱除氧气,形成低氧或无氧环境,防止油脂氧化、褪色与风味改变。

案例:坚果罐头中残氧从18%降至1%,保质期延长3个月以上。

2. 抑制微生物滋生(如霉菌、细菌)

微生物的繁殖依赖于氧气,尤其是需氧菌如沙门氏菌、大肠杆菌等,氧气越多其繁殖越快。

通过氮气封装,可降低残氧至 <1%,形成抑菌环境,配合冷链能有效提升食品微生物安全性。

3. 用于气调包装(MAP)的填充气体

MAP(Modified Atmosphere Packaging)即气调包装,是现代食品保鲜的核心技术之一。

氮气常与二氧化碳、氧气组合使用,例如:

面包:60%氮气 + 40%二氧化碳

烘焙蛋糕:99%氮气(保持蓬松结构)

熟食:70%氮 + 30%CO₂(延缓腐败)

⏩ 氮气的惰性保障了整体气调体系的稳定性,避免“气相不均”引发结露或塌陷。

4. 用于油炸、粉末类产品的保护气体

如膨化食品、调味粉、蛋白粉等包装中残氧含量控制至 <3%,可显著减少:

结块、受潮问题

油脂酸败变味

静电吸附污染风险

技术延伸:氮气还可作为输送气体,在粉体物料自动灌装、称重系统中提供惰性环境。

5. 用于爆炸性粉尘或酒精类食品的防爆保护气层

某些食品如香精、酒心糖果、粉末饮料中含有酒精或细微粉尘,若遇高温/电火花,存在燃爆风险。

使用氮气作为罐装或搅拌过程中的充填气体,可隔绝空气与点火源,大幅提升生产线本质安全性。

二、工业氮气发生器工作原理简介

工业氮气发生器是一种通过对空气中氮气与氧气等成分进行选择性分离,实现连续、自动化供氮的设备系统。其核心技术分为两大类:PSA(变压吸附)与膜分离,广泛应用于食品、医药、电子、金属加工等对氮气纯度与稳定性要求高的场景。

1. 技术类型简介

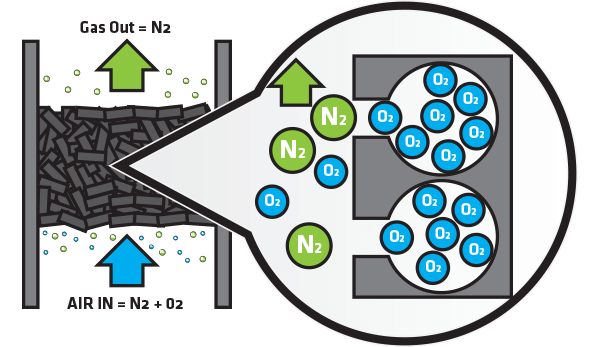

✅ PSA变压吸附技术(Pressure Swing Adsorption)

原理:利用碳分子筛(CMS)在不同压力下对氧、氮分子的吸附能力不同,实现氮气分离。

过程分为两个塔交替运行:一塔吸附氧气,另一塔解吸再生,实现连续供氮。

系统特点:结构成熟、运行稳定、可实现氮气纯度95%~99.999%范围调节。

✅ 膜分离技术(Membrane Separation)

原理:借助中空纤维膜对不同气体扩散速度差异进行分离,氮气通过慢、氧气通过快。

适合小型、对纯度要求较低(90%~99%)的场景。

优势:启动快、占地小、适用于便携或移动系统。

2. 氮气纯度范围与食品包装的适配性

根据食品包装行业的实际需求,氮气纯度通常分为以下几个等级:

| 氮气纯度 | 适配应用 |

| 95% | 气调包装(MAP)、一般零食、饮料罐封 |

| 99% | 易氧化产品(如坚果、植物油)、烘焙制品保鲜 |

| 99.9%+ | 发酵类产品、精密粉末、高端冻干食品、出口级别 |

工业PSA系统通常可通过调节吸附/再生周期、压力设定及碳分子筛填充量,实现按需定制的氮气纯度输出,并通过在线氮气分析仪实时监控稳定性,保障食品品质。

3. 与液氮或瓶装氮气相比的优势

相较于传统的液氮/瓶装氮气配送方式,工业氮气发生器在食品包装产线中具备以下显著优势:

| 对比项目 | 工业氮气发生器 | 液氮/瓶装氮气 |

| 气体来源 | 自产自供,稳定输出 | 外部采购,受运输及天气影响 |

| 安全性 | 无高压储存,运行压力低于0.6MPa | 液氮极低温,瓶装高压易发生爆炸 |

| 成本结构 | 初期投资后长期运营成本低 | 周期配送费用高,年成本波动大 |

| 运维效率 | 可远程监控,自动调压调纯度 | 需频繁换瓶、人工管控 |

✅ 安全性强调:在食品车间中使用氮气发生器,可避免搬运高压气瓶带来的机械冲击、泄漏或误接入空气等潜在事故,提高整体生产环境安全等级。

三、如何提升食品包装安全性

食品包装不仅要求产品保鲜,还必须确保产线运作过程本身具备高度安全性。工业氮气发生器在这一环节的介入,不只是提供氮气,更通过智能供气系统,从多个方面系统性降低安全风险、提升控制能力和人员健康保障水平。

1. 消除高压气瓶运输风险

传统模式隐患:

液氮或高压氮气瓶在搬运、存储与使用过程中存在爆炸、泄漏、倒罐等安全隐患。尤其在高温、多人员作业场所中,高压容器破裂或误接入将引发严重事故。

工业氮气系统优势:

无需运输高压气瓶,供气在系统内部完成

运行压力一般在 0.3~0.6MPa,属于中低压范围

采用固定安装结构,极大降低因气瓶更换引起的设备接头泄露和误操作风险

✅ 适用于追求“无气瓶化”的现代化食品工厂或智能化包装车间

2. 减少氧气残留,降低产品变质风险

问题来源:

氧气是导致食品氧化、变味、腐烂的主要因子。传统氮气充填过程中,如氮气浓度不稳定或系统切换不及时,极易残留氧气,引发保质问题。

工业氮气系统解决方案:

氮气持续稳定输出,避免充气波动

内置在线氧气分析仪,实时检测氧残量,确保充填气体纯度在设定值以上

有效排氧,保持充气腔体氧含量<1%,延长产品货架期

实例应用:即食熟食、坚果类、植物油包装车间

3. 降低易燃风险,提高防爆等级

某些食品含有高油脂、酒精或粉末,在密闭充气或搬运过程中可能与氧气发生激烈反应甚至爆炸。如奶粉、咖啡粉、香精香料类生产工艺中,一旦控制不好氧气浓度,会形成潜在爆炸气氛。

应用对策:

氮气惰性气体特性,在包装、搬运、储藏环节起到隔氧防爆作用

工业氮气发生器可调节供气速率,实现缓充、微正压充气,防止扬尘并提升充气均匀性

替代压缩空气充气方式,显著提升产线整体防火防爆等级

4. 提升自动化控制与报警能力

现代化包装线已从“人员看守式”向“数据驱动式”转型,自动化氮气系统是提升整体安全感知与响应效率的关键支撑。

系统集成优势:

氮气流量、纯度、压力、含氧量全链路监控

PLC + 人机界面(HMI)控制界面,实时报警并联动制氮主机启停

预设极限值(如氧浓度>2%)立即声光报警,快速排查问题

建议:搭配温湿度、封口完整性监测、终端气体质量反馈装置,构建多维度气体安全控制体系

5. 保障工作人员操作安全

人因安全防控不可忽视。传统高压气瓶使用需靠近装置频繁操作,且瓶体易受撞击、滑落、倾倒等影响,直接威胁操作人员安全。

工业氮气系统优势:

可远程监控,无需人工频繁更换瓶体

无冷烧伤、高压喷出、倒瓶砸伤等事故风险

四、实际应用案例分析

通过以下真实案例,我们可以清晰地看到工业氮气发生器在食品生产线中的具体应用价值,从氧化控制、成本优化、保质延长到消防风险防控,全面体现其在“安全+品质+效益”三重目标中的实际作用。

案例 1:薯片企业导入 PSA 氮气系统,显著降低产品氧化风险

企业背景:

一家大型膨化食品厂,原本使用瓶装氮气进行薯片包装,但在高速产线下频繁更换气瓶影响效率,且氧残波动大。

系统部署:

引入 30Nm³/h 的 PSA 氮气发生器

配套纯度分析仪、流量调节阀、PLC 联动控制

与包装机自动化接口对接,实现精准充氮和残氧控制

改善成果:

包装氧残平均值从 3.8% 降至 2.1%,氧化率下降 30%

由于瓶装氮气更换频率降低,人工值守减少,每月节省约 20% 的运营成本

推广建议: 适用于中高速薯类、膨化类、坚果类包装流水线

案例 2:猕猴桃气调保鲜中心优化气体管理,延长保质期、减少损耗

使用场景:

果蔬批发商冷链配送仓,猕猴桃在运输过程易因氧含量过高而提前成熟,影响终端零售口感和损耗率。

解决方案:

部署 15Nm³/h PSA 氮气机组 + 气调保鲜膜充氮系统

控制仓储区域氧含量维持在 2%-3%,同时实时监控 CO₂ 和湿度

改善效果:

猕猴桃的运输损耗率从 8.6% 降至 3.4%,下降超过 60%

保质时间平均延长 3~4 周,提升客户满意度

推广建议: 生鲜水果、牛油果、蓝莓、草莓等高附加值果品均可参考此配置

案例 3:含酒精果味饮料灌装产线通过氮气系统实现防爆升级

背景说明:

该饮料厂包装的果味饮品含一定酒精,且含糖量较高,属于高易燃易氧化类物料,依据新安全标准需完善防爆措施。

系统部署:

在灌装头及储液罐顶空间持续充氮,维持惰性气氛

与车间整体气体监测系统联动,实现纯度报警及自动切换氮源

实施成果:

氧浓度实时控制在 3% 以下,酒精蒸发明显减缓

车间防爆等级由原 2 区提升为 1 区,符合新版安全审核标准

适配行业: 果汁饮品、香精香料、蛋白饮料等需防氧、防爆的液体包装产线

| 指标维度 | 平均改善结果 | 涉及工艺 | 技术手段 |

| 氧化控制 | 残氧下降 30~45% | 气调包装 | PSA + 氧气分析仪 |

| 保质期延长 | 延长 3~4 周 | 果蔬冷藏 | 稳压供氮 + 微氧环境 |

| 安全等级提升 | 工厂整体防爆等级提升一等级 | 含醇物料包装 | 惰性保护 + 在线报警 |

五、系统选型建议与配置策略

为了确保食品包装线在充氮保鲜、防氧化、防爆控制等环节中实现高效安全运行,企业在选型工业氮气发生器时需充分考量以下四方面:

1.推荐氮气纯度标准

根据食品品类的敏感度及防氧化需求,建议匹配以下纯度等级:

| 应用类型 | 推荐氮气纯度范围 | 配套建议 |

| 普通食品包装(饼干、薯片) | ≥99% | PSA 标准机型 |

| 高油脂/高水活性食品 | ≥99.5%~99.99% | 精密 PSA 高纯模块 |

| 酒精饮料/爆炸性粉料保护 | ≥99.99% | 双级精提,建议纯度监测 |

✅ 注:氮气纯度与残氧控制直接相关,纯度越高,可残氧越低,微生物滋生与脂肪氧化风险越小。

2.气体输出压力匹配

推荐输出压力范围: 0.2–0.6 MPa,适应以下不同用气场景:

0.2–0.3 MPa: 适合气调包装 MAP 填充、内袋封装充氮

0.4–0.5 MPa: 适合中型连续式包装线或多工位同步供气

≥0.6 MPa: 适合需要中远距离输送氮气的车间布局(可搭配稳压阀组)

建议搭配缓冲储气罐(≥100L)吸收负载波动,避免冲击性残氧漂移。

3.关键配套系统建议

为保证氮气系统稳定运行、安全可靠,应配置以下组件:

在线氧气纯度分析仪(>24小时实时监控)

→ 安装在出气管线上,保证每批产品残氧控制在标准内

氧气缓冲罐 + 安全阀减压阀组

→ 稳压流量、保护下游设备

安全卸压阀、止回阀、反吹回路设计

→ 防止倒灌、适应停机保护

与包装线联动的 PLC 控制模块

→ 实现“启动即供气,停机即止气”,降低浪费

✅ 对于全自动高速线,建议部署远程通信接口,实现气源系统与产线系统的一体化调控。

4.多点用气工位建议(适用于流水线或复合包装厂)

如果工厂内存在多个包装工位、不同产品线、或独立工作间,建议采用:

分支管网 + 阀组隔区供气:分区设置减压稳压模块,独立调控不同工位气压

环路管道结构 + 并联支路:避免某一工位用气波动影响全局

主机+支机配置方式(母子型):主站集中制氮,支站设缓冲中继单元,可按需扩展供气半径

应用场景:食品企业有多条包装线、吹瓶线、饮料灌装线等共用氮气,推荐采用“集中制氮+多点布气”方案,避免重复采购与能耗浪费。

配置策略小结

| 配置维度 | 建议选项 | 实用价值 |

| 氮气纯度 | 99–99.99%(视品类选择) | 确保抑氧效果,延长保质期 |

| 输出压力 | 0.2–0.6 MPa | 匹配不同包装充氮工位 |

| 安全与监控组件 | 纯度分析仪 + 缓冲罐 + 安全阀等 | 保证运行稳定性与人身设备安全 |

| 自动控制 | 与包装产线联动的 PLC 模块 | 降低能耗、提升运行效率 |

| 多工位方案 | 分区供气 + 管路环网 + 主辅型系统 | 满足灵活部署和规模化扩展需求 |

六、经济与长期价值分析

在食品包装行业中,氮气不仅是一种生产辅助气体,更是直接影响保鲜周期、产品质量、品牌声誉与出口标准的重要因素。采购工业氮气发生器的决策应超越短期价格,深入评估其经济性、稳定性与战略价值。

1.初期投入 vs. 液氮/瓶装氮长期成本对比

| 成本项 | 氮气瓶 / 液氮购入 | 工业氮气发生器 |

| 单位气体价格 | ¥4–8/Nm³,波动大 | ¥0.8–2.5/Nm³(视电价与设备效率) |

| 成本结构 | 包含物流运输 + 押金 + 仓储 | 仅含电费 + 维护 |

| 初期投资 | 低(无需设备) | 中(8–18万起) |

| 年度成本(中小产线) | 15–50 万 | 5–15 万 |

✅ 回本周期:多数中型食品厂商在 8–18 个月内即可回收 PSA 设备投资成本。

2.降低产品报废率与工人培训成本

引入氮气发生器有助于稳定充氮浓度和包装残氧控制,减少以下损耗隐患:

过氧化导致油炸食品哈味变质 → 报废/退货

低浓度氮气致使蛋白、奶酪包装胀包变形

因残氧异常反复停机、返工、换包材

实证数据显示:采用工业氮气发生器后,平均食品报废率下降 20–40%,包装稳定性提升约 30%。

同时,系统稳定运行减少因设备更换/气瓶到期而频繁重训的问题,降低操作人员误用率。

3.提升品牌一致性与国际出口标准响应能力

氮气浓度一致性,是衡量食品包装安全的重要指标,直接关系到品牌是否具备持续供应力与出口资质。

| 品质标准或出口要求 | 氮气/残氧要求 | 工业氮气发生器优势 |

| HACCP | 全程可追溯、残氧控制 <1% | 配备在线纯度监控,稳定运行 |

| ISO22000 | 安全保障 + 系统化控制 | 支持 PLC+记录模块 |

| 欧盟/中东出口认证 | 明确要求食品氛围气体为工业级 | 可提供连续报告和验证文档支持 |

✅ 工业氮气系统作为气源设备,可视为 HACCP 流程控制点之一,助力通过客户审厂或海外验厂审核。

4.长期战略价值:品牌声誉与环保目标兼顾

减少气瓶运输 → 降低碳排放

避免泄漏风险 → 提升工厂安全评级

形成自给气源体系 → 减少对外依赖,稳定运营能力

| 维度 | 液氮/瓶装氮 | 工业氮气发生器 |

| 采购成本 | 单位价格高,运输仓储成本大 | 前期投入高,运行费低 |

| 气体质量一致性 | 受制于物流与更换频率 | 在线监测,残氧控制精准 |

| 系统可靠性与安全性 | 更换频繁,有爆炸/倒瓶风险 | 全天候运行,自动报警保护 |

| 对品牌与审厂的支持能力 | 无法追溯/数据缺失 | 满足出口标准,具备合规记录能力 |

系统生命周期长达 8–10 年,可视为长期资产折旧,带来稳定现金流回报

建议:对于年耗氮气 ≥ 50 万Nm³ 或有出口要求的食品厂商,引入 PSA 氮气系统,不仅是一种成本优化,更是品牌战略的核心基础。

结论

工业氮气发生器已被证明是现代食品包装生产线中不可或缺的工具,可提供持续、稳定、清洁的氮气供应,从而提高产品质量和操作安全性。通过最大限度地减少氧化、抑制微生物生长以及替代敏感环境中的爆炸性或不稳定气体,它们可帮助制造商满足日益严格的卫生、保质期和出口标准。此外,它们与实时监控和自动化系统的集成有助于提高能源效率并减少人为错误,使其成为任何具有前瞻性的生产设施的战略资产。

随着食品企业向更高水平的标准化和智能化生产迈进,氮气系统的引入不应再是事后诸葛亮,而是设施升级的核心环节。MINNUO提供专为食品行业设计的高性能 PSA 氮气发生器,具有模块化安装、全天候可靠性和精确控制等特点。无论您是新建工厂还是升级现有生产线,MINNUO 都能帮助您建立氮气解决方案,从而提高产品安全性、降低长期成本并支持您品牌的可持续发展目标。