在现代工业生产中,现场制氧的能力在冶金、玻璃加工、废水处理和臭氧生成等领域变得越来越重要。在众多氧气供应解决方案中,工业制氧机(尤其是基于变压吸附(PSA)技术的制氧机)因其可靠性、模块化和成本效益而脱颖而出。

与液氧罐或高压气瓶等传统供氧方式相比,工业氧气浓缩器具有以下显著优势:降低物流成本、降低安全风险、持续供氧能力以及更容易集成到自动化系统中。这些优势对于旨在尽量缩短停机时间和减少对外部气体供应商依赖的设备尤为重要。

本文旨在全面介绍工业氧气浓缩器的工作原理,重点是其核心机制,如基于 PSA 的选择性吸附、压缩机和分子筛等关键部件,以及涉及控制系统和能效的优化策略。无论您是在规划新的制氧装置,还是希望对现有装置进行升级,本指南都将帮助您评估性能、确保安全并提高运行的可持续性。

一、什么是工业制氧机?

工业制氧机是一种用于从环境空气中提取氧气,并以可控流量和纯度为连续工业应用提供氧气的机器。与小型医用设备不同,工业系统的设计旨在实现大批量输出、长期运行并集成到自动化流程中。

1. 核心功能和主要应用

工业制氧机生产的氧气浓度通常在 90% 到 95% 之间,具体取决于系统类型和压力条件。它们广泛应用于需要按需稳定供氧的行业,包括

金属加工(如切割、焊接、钎焊)

玻璃制造(支持高温熔炉)

臭氧发生系统(作为纯氧供气)

水产养殖和鱼类养殖(水体充氧)

废水处理(活性污泥和臭气控制)

造纸和纸浆工业、金矿浸出等

这些系统尤其适用于偏远地区,因为在这些地区,定期提供瓶装或液态氧非常昂贵、不可靠或不安全。

2. 与医用/家用制氧机的区别

虽然这两种制氧机都依赖于相同的 PSA(变压吸附)原理,但工业制氧机在以下方面存在显著差异:

| 功能 | 医用氧气浓缩器 | 工业氧气浓缩器 |

| 氧气输出 | 1-10 升/分钟 | 10-300 Nm³/h 或更高 |

| 运行时间 | 间歇式,短时间使用 | 24/7 连续运行 |

| 结构 | 紧凑型,便携式设备 | 模块化撬装式或柜式 |

| 系统集成 | 独立式 | 与 PLC、压缩机等集成。 |

| 目标用途 | 病人个人护理 | 工业级耗氧量 |

3. 使用工业氧气浓缩器的好处

现场生产减少了对瓶装氧气的依赖

降低了长期成本,避免了重新充装的物流费用

提高了安全性–无需储存高压气瓶

模块化和可扩展–可根据需要扩大输出

环保,尤其是与节能压缩机搭配使用时

4. 典型系统输出规格

氧气纯度:90%-95%

流量: 5-300 Nm³/h(取决于型号和配置)

输出压力:0.3-0.6 MPa(可调或与增压器匹配)

可选: 缓冲罐、流量计、氧气分析仪和远程监控模块

二、核心工作原理 压力摆动吸附(PSA)

压力摆动吸附(PSA)是大多数工业制氧机的基础技术。它利用气体在不同压力下的吸附特性差异,将氧气从空气中分离出来。通过在高压和低压之间循环,系统交替吸附和解吸氮气,最终产生富氧气体。

1. 工作机制: 什么是 PSA?

PSA 利用沸石分子筛等吸附材料,这些材料在压力下对氮分子的亲和力比对氧气的亲和力强。当空气被压缩并通过充满沸石的吸附柱时,氮气会被吸附在吸附柱的表面:

氮被吸附在吸附剂表面。

氧气留在气相中,作为产品气体流出。

通过降低压力,吸附的氮被释放(解吸),使吸附剂再生,为下一个循环做好准备。

2. 双塔 PSA 循环分解

工业 PSA 系统通常采用双塔设计,以确保在吸附和解吸阶段交替进行的同时持续产生气体。整个循环包括以下步骤:

| 步骤 | 描述 | 目的 |

| 压缩空气和预处理 | 使用干燥器和过滤器对空气进行压缩和干燥,以去除水分、油和灰尘 | 保护分子筛,确保稳定运行 |

| 加压吸附阶段 | 压缩空气进入 A 塔;氮气被吸附,氧气通过 | 从塔顶收集高纯度氧气(>90%) |

| 减压和解吸阶段 | A 塔降至大气压或以下;吸附的氮气被释放 | 为下一循环再生沸石 |

| 塔切换 | B 塔现在开始吸附,同时 A 塔再生 | 实现不间断运行 |

循环持续时间: 通常每个塔 30-90 秒,根据流速和氧气需求量进行优化。

3. 纯度监控和阀门控制

为了实现稳定的性能和安全性,PSA 系统采用了以下技术:

氧气分析仪实时监控纯度(例如,保持 >93%)

由 PLC 驱动的自动阀组精确控制:

入口压力

吸附/解吸的时间

塔之间的同步

缓冲罐用于存储和平滑循环之间的氧气输出

这样即使在下游需求不断变化的情况下,也能确保压力、流量和纯度保持一致。

4. PSA 技术在工业环境中的优势

按需生产–无钢瓶物流或交货延迟

在中高流量时节能

可通过增加床层容积或增加塔来扩展

安全–低压氧气输出,无低温风险

可靠–通过适当的维护实现全天候连续运行

三、制氧机的关键部件

基于 PSA 的工业制氧机是一个由集成部件组成的系统。每个部件都在确保高效空气分离、氧气纯度和稳定性能方面发挥着重要作用。以下是主要子系统的分类:

1. 空气压缩机

作用 提供氧气分离所需的初始压缩空气原料。

功能 将环境空气转化为适用于吸附塔的高压空气(通常为 6-10 巴)。

类型: 广泛使用无油螺杆压缩机,以防止污染。

设计考虑因素: 稳定输出、能源效率和连续工作周期。

重要性: 供气不足或压力波动会直接影响氧气流速和纯度。

✅ 注意:通常与缓冲罐搭配使用,以稳定压力并延长压缩机寿命。

2. 过滤系统

作用: 对压缩空气进行预处理,以保护下游设备。

第 1 级:粗颗粒过滤器(≥5μm)–去除灰尘和大块碎片。

第 2 级:聚结油雾过滤器–捕捉细小的油气溶胶和油雾。

第 3 级:冷冻式干燥器或吸附式干燥器–降低露点,避免分子筛受潮降解。

第 4 阶段(可选): 活性炭过滤器–去除碳氢化合物或气味。

要点: 清洁干燥的空气可大大延长分子筛的使用寿命,并提高氧气纯度的稳定性。

3. 吸附塔与分子筛材料

作用: PSA 分离的核心–在此吸附氮气并分离氧气。

材料 沸石 13X(用于制氧)可选择性地吸附空气中的氮气。

结构: 双塔交替结构–一个塔吸附,另一个塔再生。

装载策略: 适当的装填密度和装填方法可避免出现通道,确保流动均匀。

关键参数:

吸附周期时间(根据纯度为 5-60 秒)

床层温度(温度越高性能越低)

吸附压力(最佳为 6-8 巴)

维护提示: 根据系统运行时间和空气质量,每 3-5 年更换一次分子筛。

4. 自动阀组与 PLC 控制系统

作用 协调吸附、解吸和压力均衡的时间和顺序。

系统: 电动或气动电磁阀。

控制器: PLC (可编程逻辑控制器)根据压力传感器和纯度读数调整时间。

功能:

同步塔切换

通过在线传感器跟踪氧气浓度

对压力下降、杂质峰值或流量异常发出警报

价值: 智能控制可缩短响应时间、降低能耗并确保一致的 O₂ 纯度。

5.氧气缓冲罐和压力调节器

作用: 稳定最终氧气输出,并根据应用需求调整输出压力。

缓冲罐: 吸收流量波动,支持系统解耦。

压力调节器: 确保下游工艺以恒定压力(通常为 0.2-0.4 兆帕)接收氧气。

增强功能:

流量计

氧气纯度分析仪(通常为氧化锆或电化学传感器)

回流防止阀

目标应用: 在激光切割、钢材退火或氧气瓶灌装等对输出流量和压力稳定性要求较高的行业尤为重要。

四、影响性能和效率的因素

工业 PSA 制氧机的设计旨在实现高可靠性和高性能,但其实际效率和输出取决于多个操作和设计参数。本节概述了影响系统效率的关键因素。

1. 吸附与解吸压力的设计比值

核心原理:

PSA 的效率取决于能否产生足够大的压差,以实现选择性吸附氮气和有效释放氧气。

典型压力范围:

吸附: 5-8 bar (0.5-0.8 MPa)

解吸:大气压或真空

设计目标: 吸附和解吸阶段的压力比保持在 4:1 到 6:1 之间

影响: 较高的压力比可提高脱氮效率,但也会增加压缩机负荷和能耗。

✅ 优化提示: 使用变速压缩机和压力调节反吹,以保持最佳的循环能耗。

2. 温度与环境湿度的影响

对吸附的影响:

温度升高 → 降低吸附能力(由于吸附的放热性质)

高湿度 → 分子筛长期降解,尤其是沸石 13X

控制策略:

集成热交换器或空气冷却预冷却器,以保持进气温度 <35°C

安装冷冻式或吸附式干燥器,以保持露点 ≤ -20°C

现场说明:安装在炎热潮湿气候条件下(如东南亚、非洲)的氧气浓缩器需要升级空气处理装置,以保持稳定的输出。

3. 吸附剂材料特性(分子筛性能)

分子筛的主要性能指标包括

吸附率: 影响循环频率和输出流量稳定性

使用寿命: 通常为 10,000-20,000 小时;如果暴露在油或水中,则会加速退化

抗污染能力: 抗油蒸汽、灰尘和酸性气体污垢的能力

材料进步:

锂基沸石(LiX): 在更短的周期内氧气产量更高,常用于高纯度装置

混合或纳米多孔吸附剂: 延长使用寿命,降低再生温度

最佳实践: 根据所需 O₂ 浓度与产量之间的权衡选择筛网类型。使用入口气体分析仪跟踪早期筛网性能下降情况。

4. 控制系统逻辑和阀门响应

PLC 和控制阀的执行逻辑直接影响氧气输出质量和系统响应速度。

关键参数:

塔开关定时

均衡延迟

压力稳定时间

高级控制:

基于流量的自适应循环优化

低氧浓度(<90%)报警触发器

用于远程监控的实时 SCADA 接口

结果: 智能 PLC 编程可减少 8-15% 的能耗,并提高系统的长期正常运行时间。

5. 纯度与流量的权衡

最大限度地提高氧气纯度与最大限度地提高流速之间始终存在着平衡问题:

参数 在较高值时的影响

纯度 (>95%) 输出量较低,周期较长,能耗较高

流速 停留时间缩短,纯度较低,筛网磨损较快

| 参数 | 高值时的效果 |

| 纯度(>95%) | 输出量降低,周期延长,能耗增加 |

| 流速 | 保留时间缩短,纯度降低,筛网磨损加快 |

决策指导:

为燃烧、废水、臭氧系统选择 90-93% 的纯度

为医用氧气、气瓶充气、电子级应用选择 >95% 的纯度

动态优化: 安装纯度-流量选择器,根据下游传感器的反馈自动调整筛网循环。

五、新兴技术和增强功能

随着工业应用对更高效率、更智能控制和更强适应性的需求,氧气浓缩器技术也在迅速发展。新材料、模块化设计理念和混合工艺集成正在重新定义系统性能基准。本节将探讨关键的创新前沿。

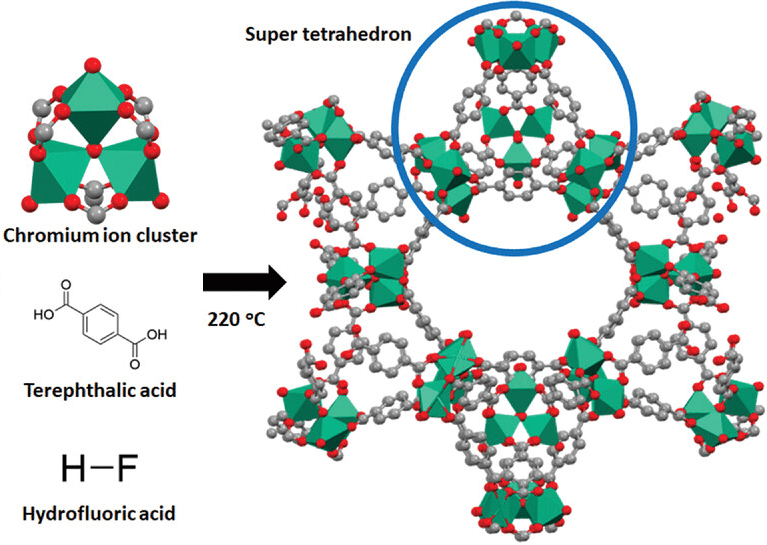

1. 先进吸附材料(高效分子筛材料)

新一代吸附剂可通过提高吸附容量、选择性和使用寿命来显著增强分离性能。

锂基沸石 (LiX):

比传统 13X 更高的氮吸附能力

可缩短周期、降低能耗

尤其适用于高纯度医疗和电子级氧气系统

金属有机框架 (MOF):

高表面积(高达 7000 m²/g),可调孔径

增强选择性,加快传质速度

MOF-ZIF 材料可将中试系统中的氧₂吞吐量提高 30-40

挑战:成本和湿度稳定性

混合复合材料:

将沸石或 MOF 与氧化石墨烯、金属氧化物或纳米粘土相结合,以抵御湿气和热量

提高热稳定性,减少再生能量需求

影响: 将效率提高 10-20%,降低能耗,延长分子筛寿命。

2. 智能控制系统和人工智能集成

先进的制氧机现在配备了基于人工智能的控制器,可不断适应使用模式、环境和设备磨损。

核心功能

负荷传感和自动压力调节

利用反馈回路实时监控纯度

基于需求波动的周期优化

通过传感器分析进行预测性维护

节能算法:

在非高峰时段切换至 “低功耗待机”

在稳定负载下延长筛分周期,以减少压缩机工作周期

效益: 将能源成本降低 15-25%,降低故障率,延长设备服务周期。

3. 模块化与可扩展设计

模块化设计便于扩展、维护和运输,适用于不断增长的设施或气体需求不断变化的场所。

撬装模块:

每个模块都包含独立的压缩机、干燥器、筛分器和 PLC

可从 10Nm³/h 扩展到 1000Nm³/h 而无需重新配置整个系统

即插即用式部署:

快速集成到移动系统(如拖车、集装箱)中

是建筑工地、野外医院和偏远工业中心的理想选择

优点:

安装更快(数天对数周)

组件更换更方便

支持冗余和不间断升级

工程见解: 采用具有标准化入口/出口的模块化 PSA,以简化长期扩展。

4. 与其他分离工艺混合

为了克服 PSA 在极端纯度、湿度或能源情况下的局限性,许多原始设备制造商正在整合互补分离技术:

TSA(变温吸附):

在 PSA 之前的预干燥或高选择性阶段

消除深度冷却器或复杂的干燥剂塔

在潮湿气候中提高 PSA 的一致性

膜分离 + PSA:

第一阶段膜去除 O₂和 H₂O,以达到约 95% 的纯度

第二阶段 PSA 升级到 >99%,用于电子或医用氧气

减少 PSA 工作量和压缩机运行时间

深度冷却预调节:

在 PSA 之前使用,用于需要超干或超纯气体的应用(如航空航天、冶金)

未来趋势: 将 PSA + TSA + 膜融合为统一的控制平台,用于动态气体混合。

总表 – 创新驱动力和优势

| 技术前沿 | 解决的问题 | 提供的价值 |

| MOF / LiX / 混合吸附剂 | 周期慢、纯度低 | 提高 20-40% 的吞吐量,降低能耗 |

| 基于人工智能的控制 | 负载波动、手动调整 | 节能 15-25% ,预测正常运行时间 |

| 模块化 PSA 设计 | 扩容瓶颈、停机风险 | 快速部署,易于扩展 |

| PSA + TSA/膜 | 湿度、高纯度、成本权衡 | 量身定制的供应曲线,更广泛的应用 |

结论

基于变压吸附(PSA)原理的工业制氧机为现场制氧提供了一种可靠且可扩展的方法。通过了解其核心部件、工作循环和影响性能的参数(如压力比、吸附剂材料和系统控制),用户可以优化纯度、能效和运行寿命。这些系统对于从金属切割和玻璃制造到臭氧生成和废水处理等行业都至关重要,因为在这些行业中,持续和可控的氧气流至关重要。

对于那些寻求量身定制制氧解决方案的用户,民诺提供先进的工业 PSA 制氧系统,该系统采用模块化设计、智能控制和高性能吸附剂(如沸石 13X)。无论您需要的是高纯度、紧凑型占地面积,还是自动化就绪的配置,民诺的工程专业知识都能帮助您部署高效、经济的制氧机,实现长期的工业可靠性和安全性。