在当今的工业领域,现场制氮已成为企业寻求成本控制、独立运营和不间断气体供应的重要解决方案。两种领先的技术–变压吸附(PSA)和膜分离–在市场上占据主导地位,每种技术在氮气纯度、能耗、占地面积和维护方面都具有独特的优势。随着越来越多的行业从钢瓶或液氮输送转向按需生成系统,了解这些技术之间的差异对于明智的资本规划和性能优化至关重要。

选择正确的氮气发生系统不仅关系到前期成本,还影响到长期效率、输出稳定性以及与特定应用的操作兼容性。例如,关注产品保质期的食品加工商可能会优先考虑超高纯度,而轮胎制造商可能会重视低成本和流动性。因此,了解膜还是 PSA 更适合您的业务用例,可能意味着简化生产和不断排除故障之间的区别。

本文深入探讨了 PSA 和膜制氮机之间的比较,从氮气纯度、流速、能效、系统占地面积、维护和运行成本这六个关键方面分析了它们各自的优势和局限性。无论您是评估规格的工程师,还是规划长期投资回报率的采购经理,本指南都能帮助您做出以数据为导向、针对具体应用的决策。

一、两种技术的工作原理

要了解哪种制氮方法–PSA 或膜–更适合工业应用,首先必须研究每种技术的工作原理、核心机制以及它们的优势所在。

1. PSA(变压吸附)概述

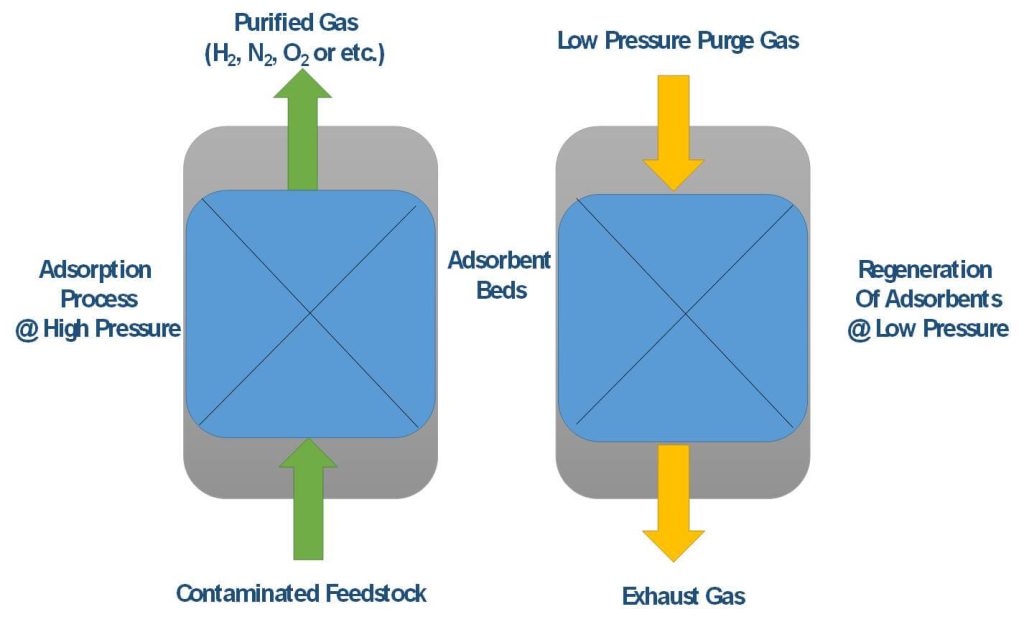

PSA 技术依赖于选择性吸附原理,使用碳分子筛(CMS)从压缩空气中分离氮气。在高压下,氧气和其他气体优先被分子筛吸附,而氮气则作为产品气体通过。然后系统减压,使捕获的气体解吸,并使吸附剂再生。

分离原理:将氧气和其他气体选择性吸附到 CMS

典型氮气纯度范围:95%-99.999%,适用于高端工业应用

系统配置: 双吸附塔交替进行吸附和再生

关键优势: 提供高纯度氮气,输出稳定,是精密制造的理想选择

限制: 初始成本较高,占地面积较大,控制较为复杂

PSA 最适合电子、激光切割、食品包装和制药等对纯度和一致性要求较高的行业。

2. 膜分离概述

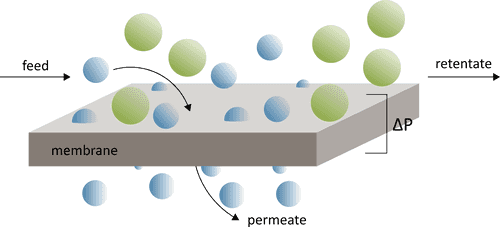

膜制氮系统利用选择性气体渗透性,通过聚合物纤维束分离气体。氧气、二氧化碳和水蒸气等气体通过膜的速度较快,而氮气通过的速度较慢,从而产生富氮流。

分离原理:通过中空纤维膜进行选择性气体扩散

典型氮气纯度范围:90%-99%,取决于设计和流速

系统配置: 单级连续流,无再生周期

关键优势: 结构紧凑、维护成本低、启动时间短

限制: 仅限于中等纯度应用,纯度控制精度较低

膜系统广泛应用于轮胎充气、防火、惰化、石油和天然气近海装置等应用中,在这些应用中,对简便性和速度的要求超过了对纯度的要求。

| 氮气纯度 | PSA 系统 | 膜系统 |

| 启动时间 | 高达 99.999% | 高达 99% |

| 占地面积 | 数分钟 | <1 分钟 |

| 维护 | 较大 | 结构更紧凑 |

| 最佳使用案例 | 中等(阀门/阀门) | 低(活动部件少) |

| 氮气纯度 | 高纯度制造 | 现场、移动、一般惰性化 |

二、 比较标准

在选择膜制氮技术和 PSA 制氮技术时,工业决策者应考虑影响性能、成本和特定应用适用性的几个关键因素。以下是这两种系统在六个核心标准方面的综合比较:

1. 氮气纯度

PSA 系统:

PSA 技术擅长提供高纯度氮气(通常为 95%-99.999%),因此是电子、食品加工、制药和化学制造等对产品质量和合规性要求极高的领域的首选。

膜系统:

最适合中等纯度应用(90%-99%),如轮胎充气、防火系统以及石油和天然气中的氮气惰化。虽然它们无法达到超高纯度水平,但通常足以满足一般工业用途。

启示: 如果您的应用需要 >99.5% 的氮气,PSA 显然是最佳选择。

2. 流速和响应时间

膜系统:

瞬时启动,预热时间最短,可提供近乎即时的氮气输出。非常适合移动设备、间歇性使用或需要按需快速获得氮气的设施。

PSA 系统:

需要几分钟的时间来稳定,但可提供精确的流量控制,以实现连续和可调节的供应。这对于高纯度工艺或有持续需求的生产线尤为重要。

启示: 选择膜系统以获得速度,选择 PSA 系统以获得一致性和精确性。

3. 能源效率

膜系统:

通常能耗较低,因为它们使用连续的低压空气运行,没有吸附/解吸循环。这使得中等纯度生产的每 Nm³ 能耗比更低。

PSA 系统:

能耗较高,尤其是在频繁的循环和再生阶段。不过,随着系统规模的扩大和压缩机的优化,能效会有所提高。

启示: 对于中低纯度而言,膜在能源方面胜出;对于大规模高纯度而言,PSA 的能源成本被产出质量所抵消。

4. 系统占地面积和便携性

膜系统:

结构紧凑、重量轻,更容易安装在有限的空间或移动平台上(如实验室工作台、卡车、海上钻井平台)。它们与现有系统的集成通常更为直接。

PSA 系统:

由于采用双塔、压缩机和储气罐,因此通常较大。不过,模块化 PSA 撬块越来越常见,可实现灵活布局和扩展。

启示: 膜设备适合空间有限或移动的需求;PSA 适合固定或可扩展的操作。

5. 维护和使用寿命

膜系统:

活动部件少,机械磨损小。日常维护只需更换过滤器和偶尔检查膜。服务间隔时间长,非常适合无人值守或偏远地区。

PSA 系统:

需要定期检查阀门、压缩机和筛床。分子筛可能需要每 3-5 年更换一次,具体取决于使用情况和空气质量。

启示: 膜 = 低维护成本;PSA = 长期耐用,但维护成本较高。

6. 运行成本

初始投资:

膜系统由于设计简单,没有活动部件,因此前期投资通常较低。

PSA 系统的初期成本较高,尤其是高纯度配置和备用压缩机。

长期成本:

长期大量生产高纯度氮气时,PSA 更具成本效益。

对于小流量或间歇性使用,膜更经济。

启示: 考虑 TCO(总体拥有成本)–短期内膜片可节省成本,长期内 PSA 可满足高纯度需求。

三、应用场景

在 PSA 和膜制氮机之间做出选择在很大程度上取决于应用的具体要求,如所需纯度、使用频率、环境限制和便携性。以下是对每种技术的优势行业的深入分析。

1. 最适合 PSA 系统的行业

PSA 氮气发生器非常适合要求高纯度、稳定流量和连续运行的应用。其模块化设计和先进的控制系统使其在关键任务环境中性能可靠。

食品包装

氮气用于冲掉包装食品中的氧气和水分,延长保质期并保持质量。PSA 系统可为肉类、乳制品和零食等敏感食品提供稳定的 >99.5% 纯度。

电子制造

焊接、回流炉和半导体工艺依赖于超高纯度氮气(99.999%)来避免氧化和污染。PSA 系统能够以稳定的压力和流量达到这些苛刻的纯度要求。

激光切割

金属(尤其是不锈钢和铝)的激光切割需要氮气来防止氧化并产生干净的边缘。PSA 系统可提供工业规模切割作业所需的高流量和高压。

石油和天然气惰化

在上游和下游工艺中,氮气用于置换储罐和管道中的氧气,以防止燃烧。PSA 发生器更适合这些操作,因为它们可提供纯度控制、更大的流量和连续输出。

✅ 为什么选择 PSA?

当纯度大于 95%、需求稳定以及与自动化系统集成至关重要时,请选择 PSA。

2. 最适合膜系统的行业

膜制氮机在中等纯度(<99%)、空间受限和间歇使用的应用中表现出色。它们便于携带、维护成本低、部署快捷。

轮胎充气和运输

膜系统通常安装在车辆维修卡车上,用于氮气轮胎充气。它们设计紧凑、能耗低、启动快,非常适合移动使用。

灭火系统

对房间进行惰化或保护设备(如数据中心、配电房)通常需要纯度为 90-95% 的氮气。膜系统可提供按需流量,无需复杂的维护。

一般氮气充填

化学桶充填或小型储罐顶空覆盖等应用需要适度的氮气流量,且无循环延迟。膜系统能以最小的开销高效地提供氮气。

海上和移动使用

在海洋船舶、海上平台和紧急移动装置中,空间和能源都是有限的。膜系统具有即插即用的简便性、轻巧的外壳,甚至可以在偏远地区使用太阳能供电。

✅ 为什么选择膜?

当中等纯度(90-98%)、占地面积小和便携性是首要考虑因素时,请选择膜系统。

| 应用领域 | 推荐技术 | 关键原因 |

| 电子和半导体 | PSA | 超高纯度(≥99.999%) |

| 食品包装 | PSA | 保质期长,纯度≥99.5% |

| 移动轮胎服务 | 膜 | 结构紧凑,低维护,95% 纯度即可 |

| 消防系统 | 膜 | 快速启动,90-95% 可接受 |

| 激光切割 | PSA | 高流量和压力,稳定供应 |

| 海洋平台 | 膜 | 重量轻,即插即用,空间有限 |

四、混合系统与未来趋势

随着工业用户对不同纯度等级的氮气需求日益精细化,传统的单一制氮方式(如 PSA 或膜系统)开始面临适用范围局限。为此,行业正在迈向更灵活、更高效的组合式系统设计,辅以智能控制,推动制氮设备向“精度、能效、智能”三个维度持续进化。

1. 使用膜 + PSA 组合满足分级纯度需求

在多个行业场景中,氮气需求被划分为多等级纯度区间,如:

90–95%:用于消防、轮胎充气、低氧环境维持

95–99.9%:食品包装、激光切割

99.999% 以上:半导体、电子、制药

为此,“膜+PSA”混合流程正在成为主流解决方案:

工作机制:

第一阶段:膜分离

初步去除氧气、水分,输出中等纯度(90–95%)氮气,效率高、能耗低。

第二阶段:PSA精制

利用 PSA 模块进一步提升氮气纯度到 99.9%以上,满足电子级或敏感工艺需求。

优势:

显著降低 PSA 负荷和运行成本

保留膜系统的快速响应和 PSA 系统的高纯能力

满足分级供氮、一机多用等复杂应用场景

典型应用:电子厂房氮气站、制药工艺链、集中式氮气供应中心

2. 模块化 PSA 和微型膜系统的进展

面向未来应用的设计趋势聚焦于“小而强”:设备不仅需要高性能,还需更高灵活性与可扩展性。

模块化 PSA 系统

“积木式”搭建:将压缩、吸附、控制模块拆分为标准单元,便于分阶段扩容或按产线定制

快速部署:适用于新建产线、临时项目或需求不确定区域

微型膜制氮系统

嵌入式设计:如 19 英寸机柜、移动滑台、车载供气

边缘应用场景:如移动服务车、小型实验室、偏远矿区

小型化推动氮气设备“从中央供气 → 分布式边缘部署”转型

3. 智能控制在优化系统效率中的作用

随着“碳中和”与“工业智能化”成为工业主旋律,PSA 与膜系统的运行策略正逐步引入 AI 驱动的智能控制。

主要技术方向:

传感器网络 + 边缘AI计算

实时感知氧含量、压力、温度、流速等多参数

负载自适应调节算法

在用气波动时自动降低系统负载、延长切换周期、节约能耗

预测性维护

利用系统运行数据提前识别故障趋势,降低维护成本

✅ 典型效益:节能降耗 10–25%;延长设备寿命;提升供气稳定性

| 发展趋势 | 解决问题 | 应用价值 |

| 膜+PSA混合系统 | 一站式覆盖多个纯度需求,降低成本 | 精细供氮,适用于多工艺组合场景 |

| 模块化/微型化 | 空间受限、快速部署、灵活扩展 | 灵活部署至车间/边缘/服务移动单元 |

| 智能控制系统 | 提高自动化程度,降低能耗与故障率 | 降本增效,适应能源管理新要求 |

结论

在膜式和PSA(变压吸附)制氮机的对比中,并不存在一种“通用”的最佳方案。两种技术各有优势:膜式系统设计紧凑、前期投资较低、响应速度快,非常适合中等纯度需求以及对空间敏感或需移动部署的场景。而PSA系统则能提供更高的氮气纯度、长期运行成本更低,且在电子制造、激光切割、食品包装等高要求工业过程中表现更优。选择何种系统,需根据您的具体应用场景、所需纯度、流量、空间限制以及能源优先级综合考量。

在 MINNUO,我们专注于膜式与PSA制氮系统的研发与制造,能够为您量身定制符合工业需求的解决方案。无论是升级大流量氮气生产线,还是为现场作业配置便携式氮气源,我们的工程团队都将协助您选择并整合最合适的系统。凭借模块化设计、智能控制技术,以及对高纯度或节能场景的适配能力,MINNUO 提供高效、可靠的气体生成方案,助力各行业降本增效,实现可持续运营。