在不断发展的工业气体应用领域中,从钢铁制造和电子产品到医用氧气和氢能,高效的现场气体分离正变得越来越重要。在各种气体生成技术中,有两种技术已成为主流选择: 低温空气分离装置 (ASU) 和变压吸附 (PSA) 系统。这两种技术各具特色,适合不同的操作环境,尤其是在分离氧气和氮气时。

本文旨在揭开这一问题的神秘面纱: 哪种技术适合您的气体需求?通过对低温 ASU 和 PSA 系统在五个核心方面(纯度、容量、能效、占地面积和灵活性)的比较,我们解决了工程团队、项目投资者和工业气体规划人员的核心问题。读者将获得实用的见解,了解这两种系统如何与不同的生产方案、气体纯度目标和操作限制相匹配。

无论您是在运营需要 99.999% 氧气的钢铁厂,还是在管理需要灵活的中纯氮气的包装生产线,了解 PSA 和低温分离之间的权衡都能帮助您避免投资过高、性能不佳或设计不匹配。让我们来分析这两种技术的科学性、经济性和实际适用性,为您的下一步决策提供指导。

一、两种技术概述

在现代工业气体供应中,选择合适的分离技术对于控制成本、保证气体质量和系统稳定性至关重要。当前主流的两种制氧/制氮技术分别是低温空气分离(Cryogenic Air Separation, ASU)和压力摆动吸附(Pressure Swing Adsorption, PSA)。它们各自基于不同的物理原理,适用于不同的应用场景。

1. 低温空气分离

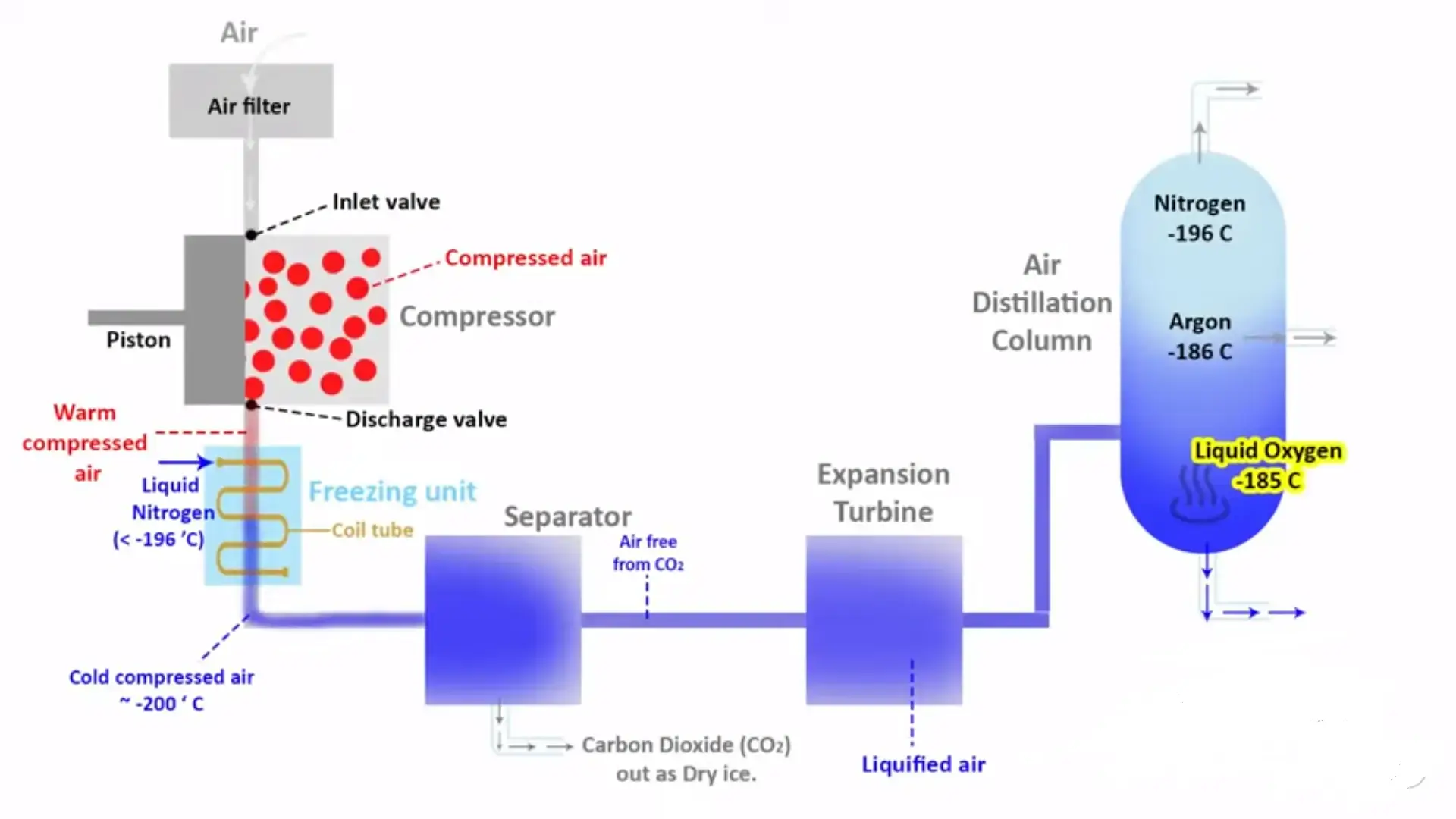

工作原理:

低温空分技术依赖于空气中不同气体的沸点差异,通过将空气降温至约 -180℃ 以下,使其液化后进入精馏塔进行分馏,从而分离出氧气、氮气、氩气等高纯度气体。

核心特征:

氧气纯度可达 ≥ 99.5%,氮气可达 ≥ 99.999%,可联产氩气

系统结构复杂,通常包括压缩机、冷箱、换热器、精馏塔、液体储罐等

适合大规模、连续性气体需求场景

典型应用场景:

钢铁冶金(氧气吹炼)

大型化工(原料气、保护气)

电厂(空分制氧助燃)

气体公司(瓶装或液体气体销售)

技术亮点: 高产量、高纯度、可联产多种气体

限制因素: 初投资高、运行能耗大、启动时间长、不适合灵活调负载

2. PSA (Pressure Swing Adsorption 压力摆动吸附)

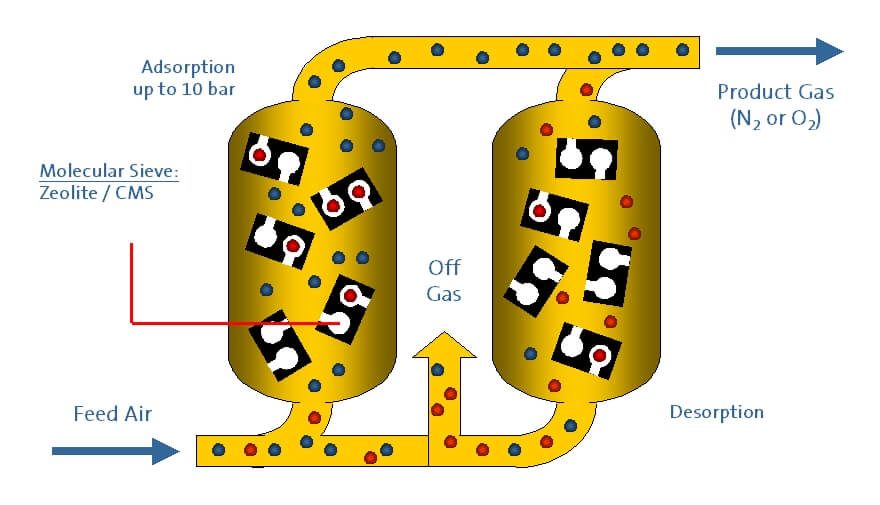

工作原理:

PSA 利用分子筛材料(如碳分子筛、Zeolite 13X)对不同气体在高压下的吸附能力差异,定向吸附空气中的某一成分(如氮气或氧气),其他气体透过输出,从而实现气体分离。当压力降低时,被吸附的气体释放,分子筛得以再生。

核心特征:

氧气纯度通常在 90%~95%;氮气纯度 95%~99.5%

采用双塔交替运行:吸附与再生周期切换稳定

模块化结构,便于快速部署和扩容

典型应用场景:

食品工业(氮气保鲜包装)

医疗氧站与急救车供氧系统

金属加工(激光切割用氧)

实验室、养殖、臭氧发生器等中小流量现场制氧/氮需求

技术亮点: 启动快、能耗低、适应性强、占地小

限制因素: 无法制取高纯度氩气,气体纯度受限于吸附选择性

| 技术方向 | 气体种类 | 氧/氮纯度 | 启动时间 | 适用场景 | 可扩展性 | 能耗 |

| 深冷空分 | 氧、氮、氩 | ≥99.5%(氧) ≥99.999%(氮) | 数小时 | 大型工业基地 | 一次性设计 | 高 |

| PSA 吸附 | 氧、氮 | 90–95%(氧) 95–99.5%(氮) | 数分钟 | 分布式/中小工厂 | 模块化 | 低 |

二、比较标准

选择气体分离技术的过程,实质是对“纯度需求、产量规模、运维难度与经济性”等多维因素的权衡。以下从五大核心维度对低温空分与 PSA(压力摆动吸附)进行对比分析,帮助工业用户精准选型。

1. 气体纯度和生产气体类型

深冷空分:

技术优势在于高纯度分离,能实现:

氧气 ≥99.5%

氮气 ≥99.999%

还能联产氩气(常用于焊接、稀有气体回收)

适用于对纯度和多气体联供要求极高的场景,如电子级、高端制造、钢铁炼化

PSA 吸附:

氧气纯度通常在 90–95%,氮气可达 95–99.5%,但无法分离氩气

适合对气体纯度要求中等但稳定性要求高的行业,如食品封装、医疗供氧、臭氧系统

总结:

若需超高纯气体或联产氩气,选 Cryogenic

若目标是单一中高纯气体持续供应,PSA 更具性价比

2. 生产能力

深冷空分:

起步产能高,一般从 500 Nm³/h 起,规模可达万级工厂

项目多为定制化 EPC 工程,适用于氧气站、钢铁厂、大化工园区

PSA 吸附:

起步灵活,小至 10 Nm³/h,常见于医院、实验室、移动制氧车

模块化结构支持多点分布、按需部署,适合中小企业或场景式制气

总结:

产气量大、集中式供气选 Cryogenic

灵活扩容、点对点应用选 PSA

3.能源效率和运营成本

深冷空分:

初始投资高(百万级以上),运行需深冷系统,功耗大

但在大规模运行下,单位气体能耗(kWh/Nm³)逐渐下降,具经济优势

PSA 吸附:

运行成本低,常配变频空压机

系统简单,维护易,故障率低,适合“少人值守”场景

但在大产气需求下,单位能耗不如空分优

总结:

关注长期批量供气成本选 Cryogenic

注重灵活能耗调控、低维护选 PSA

4. 占地面积和安装复杂性

深冷空分:

系统包含冷箱、精馏塔、液氧储罐,占地面积大

基础建设周期长,施工复杂

PSA 吸附:

通常采用集成式机柜或撬装模块,占地紧凑

安装周期短(可在 1 周内投产),无需特殊基础

总结:

若项目有固定厂房和基建条件,可考虑 Cryogenic

若场地受限、希望快速部署与移动部署,PSA 优势明显

5. 系统灵活性和可扩展性

深冷空分:

对负载变化反应慢,不利于频繁开停或调节流量

通常需稳定运行 ≥24 小时才具备效率

PSA 吸附:

支持自动变频、分级运行

可通过增设模块方式灵活扩容

易于智能化接入SCADA/远程控制系统

若气体负载波动大或需阶段性运行,PSA 适应性更强

若用气稳定、连续运行、长期项目可优先考虑空分

技术对比表

| 对比维度 | 低温空气分离 | PSA 变压吸附技术 |

| 气体纯度 | 氧 ≥99.5%,氮 ≥99.999%,可联产氩气 | 氧 90–95%,氮 95–99.5%,不产氩气 |

| 单台产能 | ≥500 Nm³/h 起 | 10–500 Nm³/h 灵活配置 |

| 初始投资 | 高,设备+土建+冷箱系统 | 中等,撬装交付即可使用 |

| 运行能耗 | 大产量下单位成本低 | 中小产能下更节能 |

| 占地与建设 | 系统大、周期长 | 模块化、占地小、可快速部署 |

| 控制与扩展 | 稳定性高,但响应慢 | 支持动态运行与 AI 控制 |

三、应用场景与行业契合度

工业用户在选择氧气/氮气分离技术时,不仅要考虑设备性能参数,还需结合实际应用场景与行业特性进行判断。以下从不同使用环境与工艺需求出发,归纳出 Cryogenic 与 PSA 技术的典型行业适配性,并进行场景对比说明。

适合深冷空分(低温分离)技术的行业

Cryogenic 空分由于其高纯度、高产量与多气体联产能力,常用于需要大规模稳定供气或纯度要求极高的重工业场景:

| 行业场景 | 应用说明 | 核心诉求 |

| 钢铁冶炼厂 | 高炉鼓风、转炉吹氧、炼钢脱碳 | 高流量氧气(≥5000Nm³/h)连续供应 |

| 液体气体供应商 | 液氧、液氮、液氩的灌装、运输与销售 | 需生产液态气体储运 |

| 航空航天 | 氧气助燃、超高纯氮封装 | 氮气纯度 ≥99.999% |

| 石油化工 | 炼油裂解、氢气与氧气助燃 | 多种气体稳定联产 |

| 大型化工园区 | 区域集中供气 | 多用户统一接气,成本敏感 |

Cryogenic 更适合“高纯度、多气种、大流量、连续性”的集中供气型场景,其深冷液化能力也使其在液体气供应链中具有不可替代性。

适合 PSA(压力摆动吸附)技术的行业

PSA 技术凭借其模块化、小型化与能耗低的优势,广泛应用于中小型企业、实验场景或灵活部署需求的客户:

| 行业场景 | 应用说明 | 核心诉求 |

| 医疗机构、ICU 病房 | 医用级供氧、制氧站、氧舱 | 稳定供氧、安全性高、连续运行 |

| 食品充氮包装 | 氮气填充防氧化、防腐延鲜 | 氮气纯度 ≥99%、稳定性优 |

| 激光切割、焊接车间 | 氧气用于高精度金属加工 | 氧气流量中等,需快速响应和稳定纯度 |

| 水产养殖、臭氧发生器 | 水体充氧或臭氧反应源头供气 | 氧气 ≥93%、体积小、连续运行 |

| 实验室、院校、科研 | 氮气/氧气用于实验分析反应 | 中低流量、控制精度、占地紧凑 |

总结:PSA 适合“中等纯度+中低流量+分布式部署”的用户,特别适用于对响应速度、能耗与占地有综合要求的行业客户。

技术与场景匹配对照表

| 行业类型 | 推荐技术 | 原因分析 |

| 钢铁/化工/电力 | 深冷空分 | 高纯度 + 高流量 + 多气联产 |

| 医疗供氧 | PSA | ≥93%氧气稳定供给、无需液氧运输 |

| 食品包装 | PSA | 灵活部署、快速开机、节能 |

| 气体灌装 | Cryogenic | 可产液体气体,适合灌装储运 |

| 实验室 | PSA | 控制精度高,占地小,易维护 |

| 气体供应商 | Cryogenic | 氧/氮/氩三联产,适合批量外销 |

四、混合解决方案和新兴趋势

随着工业场景对气体供应提出更高的“纯度 + 灵活性 + 成本”三重要求,单一技术模式(如仅 Cryogenic 或 PSA)逐渐难以满足全部需求。越来越多的气体系统朝着“混合模式”演化,集成不同技术的优势,提供更具适配性的解决方案。以下是三大趋势方向:

1. Cryogenic + PSA 联合供气系统:兼顾高纯与灵活

应用背景:

在钢铁、电力等大型园区,部分设备(如转炉、高炉)需高纯度氧气,而其他生产环节仅需 90–93% 的中纯氧。

技术方案:

深冷空分主机产出高纯氧,用于关键生产;

PSA 作为“分布式辅助单元”,灵活补充区域性或中纯需求;

两者通过 PLC 管理、管网调度完成“梯级供氧”。

优势:

显著降低 cryogenic 主机负载和能耗;

PSA 快启快停,适应波动型用气;

单一系统满足多等级纯度,提升整体能源利用率。

典型应用:冶金园区、区域气体中心、城市集中供氧管网

2. PSA + 膜分离/TSA 技术的组合趋势

技术融合逻辑:

膜分离 + PSA:

膜系统先初步富集氮或氧气(纯度达 90–95%);

PSA 再深度提纯,达到 99.5%–99.999%;

可用于电子行业、瓶装气站。

TSA + PSA(温度摆动吸附 + 压力摆动吸附):

TSA 阶段专注干燥/除杂;

PSA 完成气体分离;

更适用于潮湿、高粉尘、重腐蚀等恶劣环境。

优势分析:

多阶段分离,降低 PSA 负荷;

提升分离效率与气体纯度;

提高系统适应性,延长核心部件寿命。

✅适合用户:精细化工、半导体厂、瓶装气加工企业

3. 小型空分模块化设备的演进:为中小型用气场景提供“高纯解决方案”

市场痛点:传统空分系统设备大、周期长,难以进入中型工业现场(如年用氧 <2000 吨的玻璃厂、化肥厂)。

发展趋势:

高集成度模块化 Skid 设计;

整体框架占地 <10㎡,实现 95–99.5% 氧气连续输出;

模块间可并联扩容,便于维护与替换。

实际价值:

拓展了高纯氧在中型用户的落地范围;

减少土建与部署时间;

降低前期投资与后期维护门槛。

典型适用:中型玻璃厂、臭氧发生设备制造商、精密焊接场所

混合趋势价值概览

| 混合技术路径 | 解决痛点 | 适配场景 |

| Cryogenic + PSA | 高纯度 + 灵活调节 | 区域供气、钢铁园区 |

| 膜 + PSA / TSA + PSA | 高效率提纯、抗湿腐 | 半导体、瓶装氧、热带潮湿区 |

| 模块空分 + PSA | 缺乏管网、高纯需求 | 中型制造厂、偏远现场 |

结论

在选择低温空分技术和 PSA 技术时,最终取决于您对气体纯度的要求、消耗规模、操作灵活性和项目预算。低温 ASU 在超高纯度(>99.5%)和大流量输出方面无与伦比,是钢铁厂、工业园区和服务于多个气体用户的空气分离装置的理想解决方案。而 PSA 则因其成本效益高、占地面积小、启动速度快和易于实现自动化而备受青睐,非常适合食品包装、激光切割、氧气瓶装和分散供气领域的中小型用户。

对于寻求量身定制制氧或制氮系统的企业,MINNUO 可提供基于 PSA 的全套产品组合和混合气体解决方案,在性能和成本之间取得平衡。我们的系统采用模块化设计、基于 PLC 的智能控制和高效组件,可实现全天候可靠运行。无论您是需要用于冶金的高纯度氧气,还是需要用于包装线的节能型 PSA,民诺的工程团队都随时准备帮助您安全、可持续、大规模地部署合适的技术。